지난 시간에는 변화하고 있는 제조 시스템의 모습, 가상-물리 제조 시스템에 대해 알아보았는데요. 이어서 오늘 이 시간에는 제조 시스템을 구성하는 중심 개체들과 그들의 관계에 대해 함께 생각해 보겠습니다.

● ‘나’와 다른 ‘너’와의 상호 작용을 위한 IT의 역할 (1편) : http://blog.lgcns.com/674

● ‘나’와 다른 ‘너’와의 상호 작용을 위한 IT의 역할 (2편) : http://blog.lgcns.com/676

● ‘나’와 다른 ‘너’와의 상호 작용을 위한 IT의 역할 (3편) : http://blog.lgcns.com/679

● ‘나’와 다른 ‘너’와의 상호 작용을 위한 IT의 역할 (4편) : http://blog.lgcns.com/685

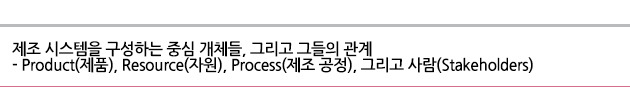

제조 시스템은 크게 제품, 자원, 자원을 이용한 제품의 변형, 전달을 담당하는 여러 제조 공정들의 중심 개체로 구성되어 있습니다. 관리 차원에서는 사물인 제품, 원재료, 부품 등도 자원으로 분류되기도 합니다. 그렇다면, 실제 공장 현장에서 발생하는 제조 행위의 전반을 오피스의 컴퓨터로 분석, 관리하기 위해서는 어떤 것이 필요할까요? 앞의 글에서도 밝혔지만, 아마도 여러 개체들을 간결하게 디지털화하는 작업이 가장 우선시 되어야 할 것입니다.

존재론(Ontology)적으로 접근한다면, 다음과 같은 ‘주어-목적어-동사’의 문장 형식으로 간단히 세 가지의 관계가 정리될 수 있을 텐데요. ‘나는 톱(장비 자원)을 사용해 나무(제품의 원재료)를 잘랐다(공정).’와 같은 문장은 제품의 복잡도에 따라 수십 개에서 수백 개의 비슷한 식의 관계들로 얽혀 있다고 볼 수 있습니다.

앞의 문장을 좀 더 상세하게 전후 단계까지 포함해서 표현하자면, ‘나는 개집(완제품)을 조립하기 위해(다음 단계의 공정) 전기를 연결해(동력 자원) 톱으로 나무를 잘라, 개집의 옆판(부품)을 만들었다.’ 등으로 나타낼 수 있는 것이죠. 그리고 이런 기본적인 관계들에서 더 나아가, 육하원칙 등을 모두 동원한다면, ‘누가(Who)-무엇을(What)-왜(Why)-언제(When)-어디서(Where)-무엇으로(With)-어떻게(How)-얼마나 많이(How Much)’ 등의 요소를 사용할 수 있습니다. 그리고 이를 통해, 실제와 가상의 제조 활동 전반을 모두 묘사해 낼 수 있습니다.

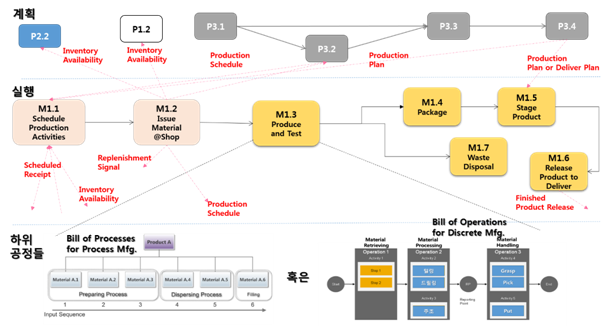

위의 그림에도 나타나 있듯이, 실제 생산 활동을 지원하기 위한 가상의 계획에 해당하는 것들도 중심 개체들의 관계와 맥락을 통해 표현이 가능한데요. 즉, ‘생산 계획’은 ‘무엇(What)-제품의 BOM 수준’을 중심으로, ‘언제-어디서-얼마나 많이’에 중점을 두어 표현하고, ‘생산 계획을 위한 스케줄’은 ‘언제-어떻게-어떤 순서로’의 요소로 표현 가능합니다. 그리고 ‘언제-누가-무엇을-얼마나’에 해당하는 ‘수요 예측’ 등도 모두 이러한 기본적인 관계에서 파생되는 현재를 바탕으로 한, 미래에 대한 생산 계획에 관한 것들이라고 할 수 있습니다.

어떠한 도메인일지라도 이들 기본 개체들의 개념화와 분류를 통한 실제 개체에 대한 가상화-정보화, 이를 통한 분석, 기업의 전략적 의사 결정의 기반이 됩니다. 오늘날 화두가 되고 있는 Cloud Computing 및 비즈니스 Analytics and Intelligence, 기존의 ERP 시스템 등도 결국 그 중심은 수많은 개체들에 대한 특질/속성 정보 그리고 개체들과 연관되어 발생하는 사건들로부터 수집된 데이터들의 집합입니다. 즉, 칸칸이 식품을 저장하는 냉장고처럼 가상화되고 수집된 무형의 정형/비정형 데이터에 질서를 부여한 테이블 및 데이터베이스, 데이터 웨어하우스(Data Warehouse), 데이터마트(Data Mart) 등의 개체에 대한 가상 정보들의 저장소를 기반으로 이루어 집니다.

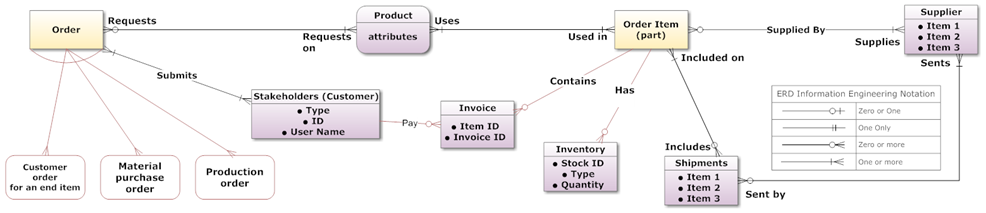

독립적으로 존재할 때는 쓸모없는 데이터라고 할지라도, 통합/일원화로 관리된 관계 데이터들은 비즈니스 운영 및 의사 결정의 기본 근거를 제공합니다. 위의 그림은 세 가지 중심 개체들의 확장과 관계들, 그리고 제조 업체를 둘러싼 여러 이해 관계자들과 핵심 개체들과의 관계를 보여 주고 있는데요. 이 제조 업체의 Generic Domain Data가 이 글의 중간중간에서 네트워크로 연결된 여러 이해 관계자들에게 어떻게 이용되고 있는지 확인해 보는 것도 좋을 것 같습니다. 마치 생산자와 소비자의 관계처럼 말이죠.

예를 들어, ‘무엇(What)’에 해당하는 제품과 관련된 정보는 Item Master, BOM(Bill of Materials), Routing 등의 구조화, 정형화된 정보로 가상 시스템에 저장되는데요. 이것이 제조 시스템의 IT와 관계된 모든 것의 시작이자 기반이라고 볼 수 있습니다. 이를 기반으로 현재 재고량, 안전 재고량, 수요 예측량, 판매량, 생산량, 주문량, 제품의 주문부터 출하까지의 시간 정보, 품질 데이터 등의 제품 관련 데이터가 생성될 수 있는데요. 제품 데이터를 기반으로 이들이 변수나 입력 값이 되어, 각각의 제조 단계에서의 상태를 반영해 줄 수 있습니다.

공장-물류 창고의 관계를 예로 들어 볼까요? 물류 창고에서는 제품의 판매 정보와 현재 재고 상황을 바탕으로 수요 예측을 수행합니다. 만약 재고가 충분하지 않다는 결과가 나오면, 공장에서는 이 수요 예측량을 바탕으로 더욱 세분화된 생산 계획을 수립하는 것이죠. 이를 통해, 공장에서는 당장 다음날 무엇을 얼마나 많이 만들 것인가를 결정할 수 있게 됩니다. 이 계획은 공급 업체와도 공유되어 생산에 차질이 없도록 부품 조달을 가능하게 하겠죠.

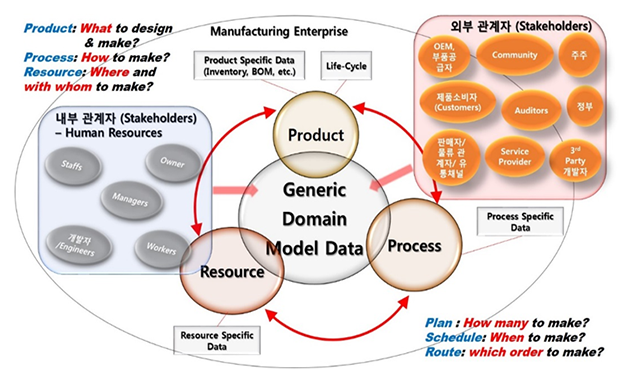

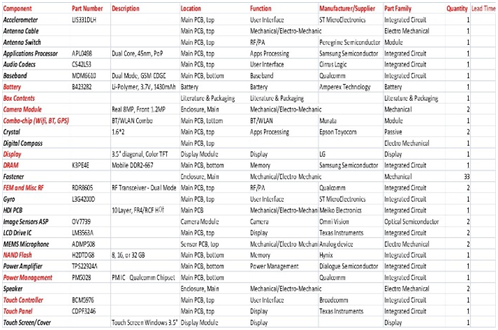

위의 그림은, 앞서 제품의 예로 들었던 아이폰(iPhone) 4S의 부품 목록과 BOM을 소개하고 있습니다. 실제로는 이보다 훨씬 더 많은 부품이 있고 더 복잡하지만, 설명을 위해 핵심 부품들과 3레벨의 모듈들로 단순화된 아이폰(iPhone) 4S의 BOM(제품 생산을 위해 부품들이 얼마나 필요한지를 명시하는 생산 계획 등에 사용됨)을 보여 주고 있습니다.

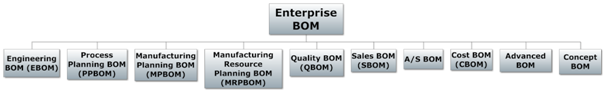

특히 핵심이 되는 제품은 종류와 양, 복잡도 등에 따라서 다양하게 구조화된 정보로 효율적인 관리의 필요성이 증가하게 되었는데요. 그래서 아래의 여러 종류의 BOM 등을 통해서, 제품 가치 사슬과 관계된 가상 시스템의 여러 요소 및 응용프로그램들(ERP, MES, PLM, CRM 등)에서 다양하게 변형되어 사용되고 있습니다. 이렇게 다양한 형태로 가치 사슬의 여러 단계에서 사용/저장되는 BOM 또한 동기화를 통한 전사적인 데이터의 일관성을 보장하기 위해 ‘Enterprise BOM’이란 것을 통해 통합/관리하려는 추세입니다.

이 모든 제품과 다른 개체들과의 관련된 정보는 ‘Entity-Relation(ER) Diagram’ 등을 통해 도식화 되고, 데이터베이스를 통해 제조 시스템이 정형화된 정보로 저장되게 됩니다. 이런 분류와 도식화를 통한 관계 정립은 각각의 데이터를 통한 개체들의 상태를 파악하면서, ‘관리’와 ‘실행’이라는 두 가지 측면을 연계하고자 하는 목적을 가지고 있습니다.

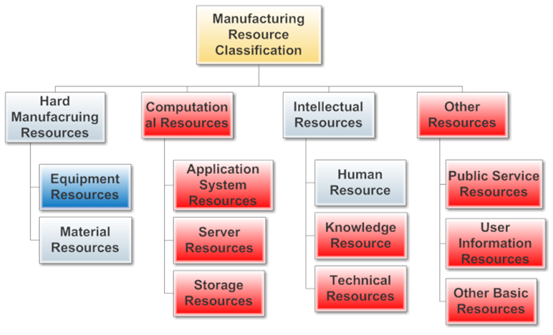

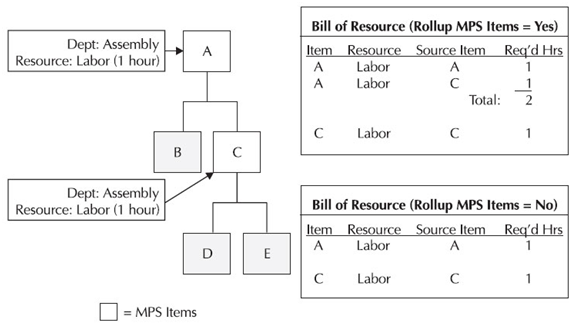

또한 위의 왼쪽 그림에서처럼 자원의 경우도, 인적 자원, 생산 설비들, 심지어 가상의 자원 등으로도 분류가 가능한데요. 이러한 자원도 제품과 마찬가지로 개별적인 ‘계획-설치-사용-유지 보수-애프터 서비스’ 등의 가치 사슬을 지니며 여러 비즈니스 프로세스에서 가상화된 정보로 이용됩니다. 즉, 오른쪽 그림에서처럼 Capacity Planning(용량 계획, 생산 계획과 연계해서 각 BOM의 아이템 생산 시, 요구되는 자원의 종류와 요구량을 명시)에 Bill of Resource(BOR) 등으로 사용되는 예를 보여 주고 있습니다.

제품에 따라 다양한 구성이 가능한 하위 Bill of Operations 및 Bill of Processes>

마지막으로 위의 그림은 가공 절차(어디서-어떻게 제품에 가치를 부여하느냐)와 그 프로세스들의 가상화를 나타냅니다. SCOR(Supply Chain Operation Reference Model)라는 표준화된 모델에서 가져온 ‘Make-to-Stock’ 실행 프로세스의 기본적 공정 단계를 보여 주고 있는데요. 붉은 색의 점선 화살표들은 각 공정 단계 마다 ERP 등의 계획 비즈니스 프로세스 및 다른 실행 프로세스들과 어떤 종류의 정보를 주고받는지를 나타내고 있습니다. 이산형 제조의 경우 그림의 ‘M1.3 Produce and Test’라는 상위 생산 프로세스 하에 관련 작업들로 구체화가 되고, 그 작업은 다시 세부 활동 등으로 더 구체화가 이루어지게 됩니다.

즉, ‘Produce’라는 거시적 공정은 Bill of Operations에 나타나듯이 크게 Material Retrieving, Material Processing, Assembling, Material Handling, Transporting 등의 물리적 작업들로 세분화될 수 있고, 이들의 순서를 조합함으로써 완성되는 것이죠. 또한 그중 Material Processing이란 오퍼레이션은 Casting, Machining(Milling, Drilling, Boring 등), Welding, Finishing 등의 세부 활동으로 더 나눠질 수 있습니다. Bill of Operations는 앞서 제품과 자원의 정보들을 연계하여 그 요소들이 어떤 가공 절차에서 얼마나 사용되는 지를 명시합니다. 그리고 Business Process, Planning Process(그림의 Px.x), Information Processing 등의 가상적인 가공 절차 또한 정형화되고 비슷한 식의 분류 및 체계화가 가능합니다.

결국 이 모든 것들은 정형화된 데이터로 추상화되어 나머지 다른 개체들과 서로 연계될 수 있는데요. 이러한 방법을 통해 제조 시스템의 모든 개체들은 전체 시스템 내의 여러 활동들 사이의 원활한 상호 작용을 위해 가상화되고, 데이터베이스나 규칙 저장소에 저장이 됩니다. 마치 어머니께서 음식 레시피를 노트에 기록하시는 것처럼 말이죠. 이런 기록을 통해서 어머니께서 집에 계시지 않을 때, 누나 또한 비슷한 맛을 낼 수도 있는 것인데요. 또한 이러한 방법으로 객체들의 데이터, 그것들을 사용하는 실제와 가상 시스템의 여러 다른 프로세스를 분리할 수 있는 것입니다. 그리고 데이터의 무결성과 일관성을 유지할 수 있는 기반을 마련해 주기도 합니다.

지금까지 기본적인 가상-물리 시스템과 그 시스템들 사이에서 핵심 정보 전달자의 역할을 하는 중심 개체들의 연관성에 대해 알아보았습니다. 다음 시간에는 제조업의 종류와 여러 형태의 제조업들의 자동화 운용 기술과 관리/운용의 통합으로서의 IT의 역할을 좀 더 살펴보겠습니다.

l 글 이승엽 연구원

현재 Pennsylvania State University 박사과정 후 연구원으로 활동하고 있다. 연세대학교 산업시스템공학과에서 학사를 마쳤으며, 미국 Pennsylvania State University에서 산업공학 석사/박사를 취득하였다. Manufacturing system control, supply chain system modeling, 등의 분야에서 다양한 프로젝트 경험을 가지고 있다. 주요 연구 관심 분야는 Formal model based hybrid SoS engineering, 다양한 Simulation based methodology (agent, discrete event, system dynamics), manufacturing and supply chain systems, IT-based industry convergence, 그리고 Cyber-Physical System 등이 있다.