제조업에서 메타버스는 어떻게 구현이 될까요? 물리적 실체와 똑같이 구현하는 기술인 디지털 트윈(Digital Twin)은 이미 제조 분야에서 주목받는 기술인데요. 이번 글에서는 디지털 트윈을 기반으로 거울세계와 가상세계가 반영된 메타버스 제조 공장을 지멘스, BMW그룹, 다쏘시스템, 두산중공업의 사례를 통해 알아보도록 하겠습니다.

현대자동차 – 세계 최고 수준의 디지털 가상 공장, 메타팩토리

현대자동차는 오는 2022년 말 현대차그룹 싱가포르 글로벌 혁신센터(HMGICS) 완공에 맞춰 세계 최고 수준의 메타버스 기반인 디지털 가상 공장을 구축한다고 발표했습니다. 신차 양산을 앞둔 공장은 실제 공장을 시범 가동하지 않고도 메타팩토리 운영을 통해 최적화된 공장 가동률을 산정할 수 있어, 실제 공장 운영 시 이를 반영할 수 있습니다. 또한 메타팩토리가 현실 공장을 실시간으로 구현함에 따라 공장 내 문제 발생 시 신속한 원인 파악이 가능해집니다. 이 밖에도 물리적 방문 없이 실시간으로 문제를 해결할 수도 있습니다. 미국의 미래가속화연구재단(Acceleration Studies Foundation, ASF)에서 정의한 거울세계와 가상세계의 공장이 현실이 되고 있는 셈이죠.

일반적으로 제조 산업에서는 물리적 실체와 똑같이 구현하는 기술을 디지털 트윈(DT, Digital Twin)이라 합니다. 실제 장비나 공간을 가상 세계에 쌍둥이처럼 똑같이 구현하는 기술인데요. DT는 초기 구현에 상당한 비용이 들어가며 대량의 정보로 인한 복잡성 및 보안의 문제에도 불구하고, 제품의 품질 향상, 개발 비용 절감과 개발 기간 단축의 효과가 큽니다. 또한 운영 단계에서의 지속적인 최적화를 통해 운영 비용을 절감할 수 있으며, 디지털 스레드를 통한 정보의 보존과 연속성 확보 또한 장점이라 제조 분야에서 주목받는 기술입니다.

ASF에서 정의하는 가상세계(Virtual World)는 내재적 세계를 시뮬레이션 한 유형으로 디지털 데이터로 구축된 가상세계에서 온전한 활동을 하는 것을 의미합니다. 이 유형에서는 현실세계의 실제 사용자가 가상세계에 존재하는 아바타에 자아를 투영해 아바타 간의 상호작용을 통해 활동을 펼칩니다. 우리에게 가장 친숙한 형태의 가상세계인 메타버스로는 로블록스, 리니지와 같은 온라인게임부터 네이버의 제페토 같은 생활형 가상 세계가 있습니다.

최근 주요 PLM(Product Lifecycle Management) 공급업체들은 현실과 가상을 연결해 상호작용하는 데이터를 활용해 제품 제작 전에 시뮬레이션하도록 지원하고 있습니다. 이를 통해, 실물이 존재하기 이전에 실물과 유사한 3D 모델을 예측하는데요. 자동차의 경우 사전에 차량 디자인·구성요소에 대한 시뮬레이션 기술로 자동차에 대한 반응도 알 수 있습니다. 예를 들면 배터리 최대 주행거리 테스트나 차 안에 아이가 있다고 가정한 충돌 테스트 등이 있습니다.

여기에 사람, 제품/설비, 콘텐츠와 서로 유기적인 상관관계를 연결해 새로운 혁신의 방향을 찾습니다. 현실을 비추거나 현실 세계와는 다르지만 현실세계와 동일한 물리 모델을 사용하는 가상 세계를 통한 메타버스 제조는 시간과 공간 제약을 뛰어넘어 제품, 환경, 인간 모두에게 도움을 주고 있습니다.

지멘스 – 가장 진화한 스마트팩토리 EWA

독일 최대 전자·전기회사 지멘스는 스마트팩토리로 성공적으로 전환한 대표적 케이스로 주목받고 있습니다. 지멘스의 스마트팩토리 EWA(Electronics Works Amberg)는 독일 바이에른주 소도시 암베르그에 위치하고 있는데요. EWA가 스마트 팩토리의 대표적인 사례로 꼽히는 이유는 가상세계와 현실세계의 통합을 이뤄냈기 때문입니다.

시멘스의 EWA는 1989년에 설립돼 연간 1,700만 개의 SIMATIC 구성 제품을 생산하고, 하루 350개의 생산 전환과 약 1,200개의 서로 다른 변형 제품들을 제조합니다. 모든 공정 상황을 실시간으로 공유하고 오류 발생 가능성을 확인해 공정 작업의 최적화를 유지할 수 있는 시스템으로 구축돼 있는데요. 매일 5천만 개 이상의 데이터가 수집되고, 모든 정보는 인공지능과 빅데이터 기반의 사이버물리시스템(CPS)으로 분석됩니다. CPS는 수집된 정보를 바탕으로 가상의 시뮬레이션을 진행해 실제 산업 현장에 적용되기 전에 오류 가능성을 판단하고 개별 주문에 따라 프로세스가 진행되고 있습니다.

생산라인의 센서 데이터는 PLC 제어기와 엣지 디바이스로 구성된 환경을 통해 클라우드로 전송됩니다. 이후 전문가에 의해 프로세스 변수에 바탕을 둔 AI 알고리즘 모델을 만드는데요. 이렇게 만들어진 인공지능 모델을 통해서 PCB의 납땜 연결 부위에 대한 품질을 예측합니다. 즉, 공정 끝단에서 검사기에 제품을 투입해야 할지 여부를 예측할 수 있다는 것이죠.

폐루프 기반의 분석과 산업용 엣지 기술은 밀링머신 공정에서도 이용됩니다. SIMATIC 제품의 구성을 위해 수행되는 PCB의 분할 공정에서 밀링머신 분진은 때때로 제품의 오작동을 야기하기도 합니다. 밀링 스핀들의 회전속도와 드라이브에 필요한 전류 데이터는 사전에 훈련된 알고리즘이 프로세스 데이터와 다운 타임의 이상 징후 사이에서 있는 상호관계를 식별해 다시 생산과정에 공급하는 엣지 장치로 보내집니다. 공장 운영자는 잠재적인 시스템 오류가 발생하기 12~36시간 전에 상황을 알리고 이에 따라 대응할 수 있습니다.

EWA의 생산성은 스마트 팩토리 전환 이후 8배 증가했습니다. 반면 제품 불량률은 1989년 500 dpm(defects per Million)에서 현재 약 11.5 dpm으로 줄었습니다. 또 하루에 최대 300번 넘게 생산 시스템을 자유롭게 바꾸면서도 시스템을 바꾸는 데 들이는 시간도 줄었으며, 상품 주문 후 24시간 이내 배송이 가능해졌습니다. EWA의 일관된 종단 간 디지털화 환경은 자동화, Industrial Edge 및 클라우드 컴퓨팅 간에 필요한 원활한 상호 작용을 통해 생산성 향상, 품질 확보 및 다양한 소비자의 요구를 즉시 충족시킬 수 있는 인더스트리 4.0 공장을 구현하고 있습니다.

BMW – 가상세계 옴니버스 플랫폼, AI를 이용한 친환경 공장

BMW 뮌헨 공장은 100년 역사를 지닌 핵심 기지입니다. BMW 그룹은 i4모델을 생산하는 뮌헨 공장을 친환경 플랜트로 재구성한다는 계획입니다. 2023년까지 해당 공장에서 생산하는 자동차의 최소 절반은 전기화 모델이 될 예정인데요. 그중 대다수는 순수전기차가 될 전망입니다. BMW 그룹은 뮌헨 공장에 i4를 다른 모델들과 함께 생산하기 위한 새로운 시설 및 시스템을 마련한 것으로 알려졌습니다.

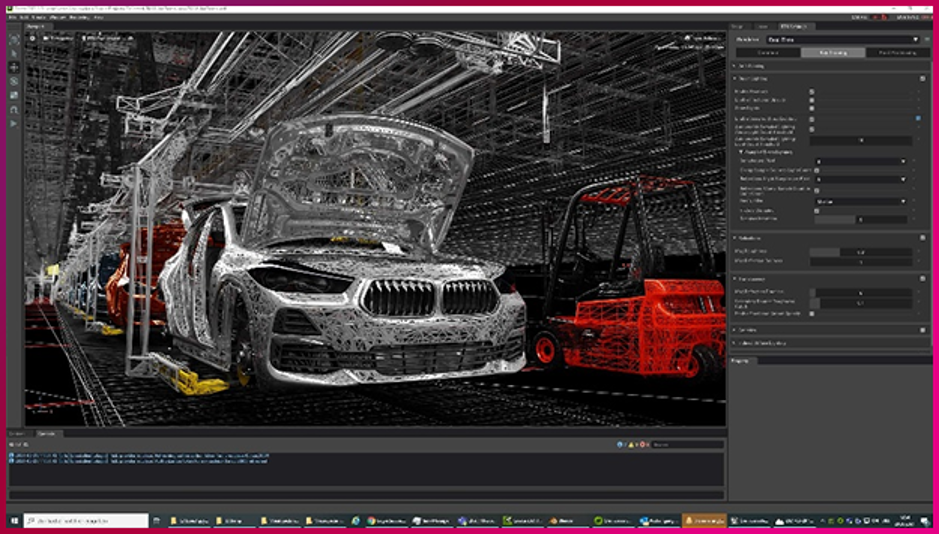

디지털화도 진행 중입니다. 3D 스캐닝을 통해 건물 및 시스템에 대한 데이터를 축적하는데, 이 모든 정보는 클라우드 서버에 저장돼 어디서나 접근할 수 있습니다. 이미 미국 스파턴버그와 독일 레겐스부르크 공장 등에선 3D 스캐닝 작업을 완료했습니다.

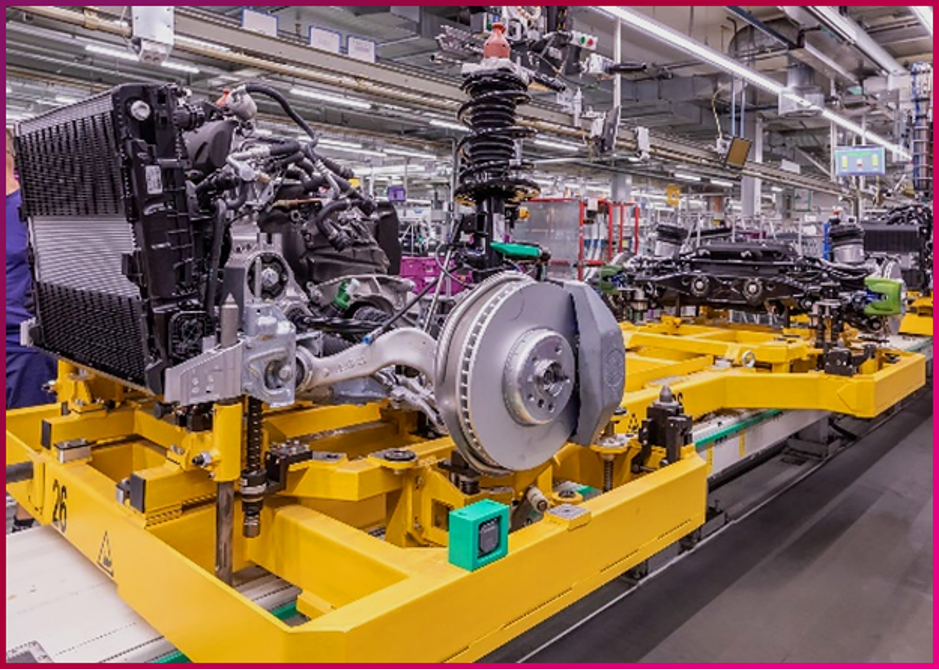

BMW 그룹은 2022년 말까지 주요 공장들의 3D 스캔 작업을 마칠 계획입니다. BMW i4와 기존 아키텍처의 주요 차이점은 전기 구동 시스템과 고전압 배터리의 사용에 있습니다. 기존 라인에서는 고전압 배터리 조립 공정으로 개선하는 데 어려움이 있었는데요. 배터리 팩은 완전히 자동화된 새로운 배터리 조립 시스템으로 자동차 차체에 볼트로 고정됩니다. 고해상도 카메라 검사 시스템을 통해 조립 표면이 깨끗하고 손상을 일으킬 수 있는 불순물이 없는지를 스캔합니다.

BMW 그룹은 이미 가상 계획 도구를 활용해 현재 건물과 시스템을 계획하고 있습니다. BMW i4용 차축 사전 조립은 NVIDIA의 옴니버스(Omniverse) Nucleus 플랫폼으로 계획돼 진행 중입니다.

옴니버스는 엔디비아가 2020년 12월 베타버전을 출시한 3D 디자인 협업 툴입니다. 여러 사용자들은 각자 다른 공간에 있더라도 하나의 가상공간에 접속해 3D 영상과 디자인을 만들 수 있는데요. 재택근무가 많아진 지금, 각자 집이나 카페, 회사 등 다양한 장소에서 화상회의를 하는 것처럼 여러 사람이 하나의 가상공간에서 동시에 업무를 수행할 수 있습니다. 옴니버스를 사용해 다양한 라이브 데이터를 수집하고 취합해 공동 시뮬레이션을 생성합니다. 옴니버스가 제공하는 가상 공간은 현실과 동일한 메타버스 환경을 제공됩니다. 실제 현실공간에서 이뤄지는 물리 법칙이 그대로 구현되는데요. 건물을 세웠을 때 그림자가 어떻게 생기는지가 그대로 나타나고 심지어 통신 중계소를 세웠을 때 실내와 실외에 통신 전파가 어떻게 이뤄지는지도 알 수 있습니다.

생산 시스템에서의 친환경화도 계속되고 있습니다. 제품 생산 시 발생되는 CO₂ (이산화탄소) 배출량을 줄이기 위해 노력 중인 건데요. 이미 2006년부터 2020년까지 생산한 자동차당 CO₂ 배출은 78%나 감소했습니다. BMW 그룹은 2030년까지 배출량을 추가로 80% 감축한다는 목표를 세웠습니다. 또한 역삼투압 시스템을 도입해 연간 600만 리터 이상의 담수 사용을 줄인다는 계획입니다. 물류 시스템에서 발생하는 CO₂ 감축도 이번 계획에 포함됐습니다.

BMW 그룹은 향후 몇 년 내에 뮌헨 공장에서 발생하는 CO₂를 0으로 만들 계획에 있습니다. 전기 트럭과 철도를 이용해 운송 부문에서의 CO₂ 배출도 줄일 예정이라고 합니다. 현재 뮌헨 공장은 일 750대 이상의 트럭 배송이 오가는데요. 이를 모두 전기 트럭으로 바꾼다면 꽤 큰 CO₂가 감축될 것으로 보입니다. 궁극적으로는 대륙 간 운송에서의 CO₂ 감축도 계획하고 있습니다.

참고로 BMW 그룹은 생산에서 인공 지능 교육을 간소화하고 가속하기 위해 세계 최대의 데이터 세트인 솔디(Synthetic Object Recognition Dataset for Industries, SORDI)를 게시하고 있습니다.

다쏘시스템 – 마켓 플레이스를 통한 위탁 제조 메타버스

아이폰의 뒷면을 보면 다음과 같은 문구를 확인할 수 있습니다. “Designed by Apple in California Assembled in China.” 직역하자면 캘리포니아의 애플에서 디자인했고 중국에서 제조했다는 뜻이죠. 제품을 개발한 본사가 직접 제품을 생산하지 않고, 다른 회사에 제품 생산을 맡기는 방식을 위탁 생산이라 합니다. 만약 30년 전 만들어 운영 중인 발전소의 부품이 손상돼 교체해야 하는데 재고가 없다면, 한 여성이 무릎 퇴행성관절염으로 무릎 임플란트를 본인의 체중에 맞게 하기 위해 신체 적합한 임플란트를 찾아야 한다면, 중소기업에서 신제품 개발을 위해 필요한 부품을 찾아야 한다면 그들은 적절한 제조사를 찾아야 할 것입니다.

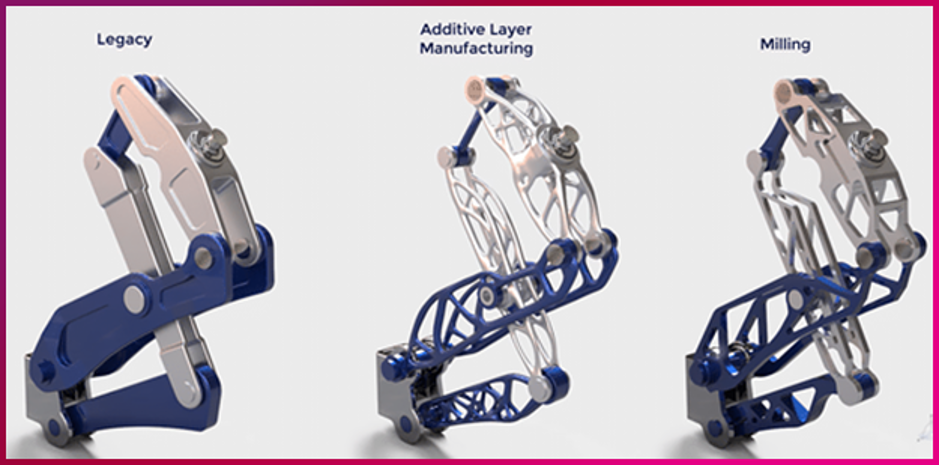

설계 소프트웨어 기업 다쏘시스템은 2017년부터 3D(3차원 입체)로 물건을 만들기를 원하는 소비자와 제조사를 연결해주는 온라인 플랫폼 ‘3D익스피리언스 마켓플레이스(3D EXEPRIENCE Marketplace)’를 운영하고 있습니다. 3D익스피리언스 마켓플레이스는 외부와의 협업을 도와주는 위탁생산 제조 메타버스 플랫폼인데요. 일반 소비자도 설계도만 있으면 외부 제조사를 찾아 얼마든지 원하는 제품을 만들어낼 수 있는 것이 특징입니다. 마켓플레이스를 통해 소비자(고객)는 제조 역량이 뛰어난 제조사와 직접 연결돼 원하는 조건에 맞는 맞춤 생산을 할 수 있고, 제조사는 고객과 장기적인 협력 관계를 쌓을 수 있는 것이죠.

로봇 부품 생산을 예로 들어 보겠습니다. 먼저 소비자가 3D 설계도를 마켓플레이스에 올립니다. 소비자는 어떤 재료와 기술을 이용해 부품을 만들고 싶은지, 언제까지 완성을 원하는지 등의 구체적인 조건을 밝힙니다. 그러면 플랫폼을 운영하는 다쏘시스템이 이 부품을 생산할 능력을 갖춘 3D 프린팅 회사들을 추천해줍니다. 소비자는 참여를 원하는 3D 프린팅 회사들과 부품 제작 방식, 가격 등을 협의해 한 곳을 고른 후 최종 주문을 하게 됩니다. 위와 같이 새로운 제조 공급업체를 찾고, 설계 환경에 특정 부품을 삽입하고, 에코시스템 및 사내 리소스를 보다 효율적으로 관리하기 위해 기업은 온디맨드 제조, 엔지니어링 및 인텔리전트 파트 소싱 서비스를 이용할 수 있습니다.

마켓플레이스는 과거의 선형적이고 계층적인 공급망 모델을 탈피합니다. 원자재 공급업체부터 애프터마켓 서비스 기업까지의 모든 참여자가 연결하고 소통하며 혁신을 통해 공동의 가치 창출 및 상업적 성공을 끌어내는 디지털 에코시스템을 제공하는 것인데요. 쉽게 말해 차량 호출 중개 서비스 ‘우버’와 비슷한 역할을 한다고 보면 됩니다. 다쏘시스템은 제품 제작을 원하는 소비자로부터는 돈을 받지 않습니다. 소비자는 마켓플레이스에 아무런 비용을 내지 않고 얼마든지 설계도를 올릴 수 있습니다. 소비자와 제조사 사이에 계약이 성사되면 다쏘시스템은 제조사로부터 중개 수수료를 받는 식입니다. 이때, 계약 규모에 따라 수수료도 달라집니다.

마켓플레이스 내에는 이미 제조사에서 만들어지고 있는 제품을 구매할 수 있습니다. PartSupply는 소싱 가능한 3D 부품으로 이루어진 가장 포괄적인 인공지능 기반 카탈로그입니다. 구매 프로세스를 최적화하고, 리스크와 비용을 줄이고, 제품 개발을 예정대로 진행하기 위해서는 신뢰할 수 있는 외부 공급업체가 제공하는 파트를 쉽게 이용할 수 있는 것이 매우 중요합니다. 크고 작은 모든 회사가 무료로 이용할 수 있는 이 카탈로그는 전 세계 900개 이상의 온디맨드 콘텐츠 공급업체가 수천만 개의 검증된 부품 구성을 제공하는 원스톱 매장입니다. 제조에 필요한 부품을 검색, 비교, 3D 도면을 다운받아 개발하고 있는 제품의 설계 도면에 넣어 미리 확인하는 작업도 가능합니다. 전 세계의 공장이 휴대폰 하나로 연결될 수 있는 디지털 공유 제조 메타버스는 이미 가까이에 와 있습니다.

두산중공업 – 친환경 풍력발전 솔루션을 위한 협업

2020년 7월, 한국 정부는 2030년까지 총소비 전력의 20%를 재생 에너지로 해결하겠다는 그린뉴딜(Green New Deal) 계획을 발표한 바 있습니다. 한국 정부는 저탄소 녹색 성장으로 경제를 활성화하는 데 중점을 두고 있는데요. 재생 에너지 체제로 전환하게 되면 앞으로 한국이 수입 석유와 천연가스에 대한 의존도를 줄이고 탄소 배출량을 줄여 파리 기후 협정(Paris Climate Agreement)에서 합의한 목표를 달성하기 수월해질 전망입니다.

중장비 제조사였던 두산중공업은 2010년대 후반부터 국내 신재생 에너지 생산의 강자로 도약하겠다는 목표를 추진해왔습니다. 2020년에는 포트폴리오를 신재생에너지 중심으로 재편, 사업 전환을 공식화하고 나섰습니다. 특히 중장비 건설 이력과 가스터빈 제작 역량을 활용할 수 있는 풍력발전에 무게를 뒀는데요. 입지 선정 및 풍향 분석, 사업 타당성 검토, O&M(유지보수)을 아우르는 토털 풍력 사업 솔루션을 제공, 2025년 해상풍력 사업에서 연 매출 1조 원을 달성하겠다는 계획을 세웠습니다. 현재 두산은 국내에 10여 개의 풍력 발전단지를 운영하고 있는데요. 생산량은 연간 최대 55,000가구의 수요를 충당할 수 있는 수준에 달합니다.

두산중공업은 풍력 발전소의 에너지 생산량을 예측하고자 했습니다. 이를 해결하기 위해 2020년, 두산중공업은 마이크로소프트 애저(Azure)와 벤틀리 시스템과 협업했습니다. 벤들리는 애저 디지털 트윈스(Azure Digital Twins) 및 애저 IoT 허브(Azure IoT Hub)와 호환되는 iTwin 서비스를 지원하고 있는데요. 때문에 두산에 풍력 터빈 IoT 센서와 기타 출처에서 대량의 복잡한 운영 데이터를 빠르게 수집해 모델링한 후 쉽게 시각화하고 이해할 수 있게 됐습니다.

애저 디지털 트윈스의 유연한 모델링 기능을 사용해 풍력 터빈 IoT 센서에서 수집한 데이터를 기상 데이터 및 전력 예상 생산량 데이터와 취합하는 통합 디지털 모델을 구축했습니다. 벤틀리 iTwin 애플리케이션은 이 정보를 3D 및 4D CAD 모델, 그리고 가상 현실 모델과 연계해 인프라 프로젝트의 설계, 구축 및 운영 방식을 혁신하는 솔루션을 제작했습니다. 사용자는 디지털 트윈 뷰어로 IoT 데이터를 시각화하고 애저 타임 시리즈 인사이츠(Azure Time Series Insights)와 마이크로 팀즈(Microsoft Teams)의 파워 BI (Power BI) 대시보드로 인사이트를 확보할 수 있습니다.

두산, 벤틀리, 마이크로소프트 간의 협업으로 탄생한 Performance Watchdog 및 Power Prediction 솔루션은 두산 풍력 발전소가 위치한 해안선의 기상 조건을 모델링합니다. 이를 통해 풍력 발전소 모델을 빠르게 제작할 수 있었고, 이제 새로운 기술 혁신을 실현하고 비즈니스 기회를 창출할 수 있게 됐습니다. 덕분에 한국 전력망 사업체와의 계약 에너지 생산량을 늘리고 계약 위반에 따른 불이익을 방지해 풍력 발전소의 수익을 높일 수 있습니다. 벤틀리의 관측에 따르면 디지털 트윈 기술로 인해 다른 시설의 운영 및 유지 보수 비용이 15%가량 감소한 것으로 나타났습니다. 잠재적 효과로는 가용성 향상과 더불어 유지 보수 작업, 고장 정지 빈도, 검사 빈도들이 감소하는 효과가 있습니다.

(이미지 출처)

- Hyundaimotorgroup, https://www.hyundaimotorgroup.com/news/CONT0000000000005179

- Siemens https://new.siemens.com/global/en/products/automation/topic-areas/industrial-edge.html

- Ford, https://www.brandonford.com/blog/computer-rendering-of-the-aerodynamics-of-a-2020-ford-mustang-shelby-gt500_o/

- Computerhistory, http://www.computerhistory.org

- BMW Group, https://assets.new.siemens.com/siemens/assets/api/uuid:12f2d3c7-0b82-4be1-9206-b92a65ecda6e/04-investors-analysts-visit-ewa-29-sep-2015-mf-dr-beitinger.pdf

- BMW Group, https://www.press.bmwgroup.com/global/article/detail/T0371373EN/bmw-group%E2%80%99s-innovative-edge-ecosystem-wins-award

- BMW Group, https://www.press.bmwgroup.com/global/article/detail/T0329569EN/bmw-group-and-nvidia-take-virtual-factory-planning-to-the-next-level?language=en

- BMW Group, https://www.press.bmwgroup.com/global/article/detail/T0375993EN/bmw-group-publishes-sordi-the-largest-open-source-dataset-by-far-for-super-efficient-ai-applications-in-production

- Dassault Systemes, https://www.3ds.com/3dexperience/marketplace

- Dassault Systemes, https://www.3ds.com/3dexperience/marketplace

- Doosan Corporation. https://www.doosannewsroom.com/?post_type=newsroom_img_slide&p=36342

- Microsoft, https://customers.microsoft.com/en-us/story/1350347876013302576-doosan-energy-azure-ko-korea

- https://assets.new.siemens.com/siemens/assets/api/uuid:12f2d3c7-0b82-4be1-9206-b92a65ecda6e/04-investors-analysts-visit-ewa-29-sep-2015-mf-dr-beitinger.pdf

글 ㅣ LG CNS 기술전략팀