최근 정보통신 기술이 다양한 산업 분야에 접목되어 정보 수집 및 활용의 범위가 확대됨에 따라, 대규모 산업 플랜트(전력, 석유화학, 제조 생산 등)의 제어 시스템이 개방화, 지능화, 표준화되어 가고 있습니다.

산업 플랜트의 제어 시스템은 전용 통신망 및 통신 프로토콜 사용, 설비 제조 업체 고유 운영체제 사용으로 인해 보안 청정지역으로 인식하고 있지만, 기술 발전 동향에 따라 외부 시스템과의 연계, 상호 운용 등이 필요함에 따라 해킹 및 사이버 공격, 악성코드 및 바이러스 침해 사고로부터 더 이상 안전할 수 없게 되었습니다.

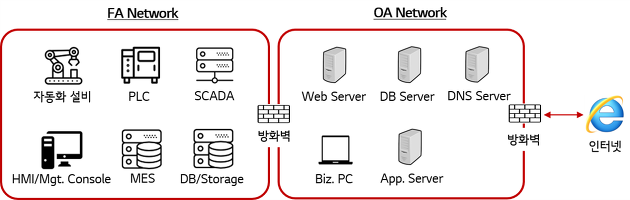

일반적인 산업 플랜트의 네트워크 구성은 제어 시스템이 포함된 FA(Factory Automation) Network와 비즈니스를 위한 OA(Office Automation) Network으로 ‘그림 1’과 같이 구분할 수 있습니다.

FA Network은 방화벽을 경계로 OA Network과 구분되어 있으며, 논리적 망 분리를 통해 인가된 사용자•관리자 이외에 제어 시스템에 접근할 수 없도록 구성되지만, 산업 플랜트에서 업무를 수행하는 과정에서 아래와 같은 작업들이 발생하게 됩니다.

• PLC SW 업데이트, 측정 데이터 다운로드, 설비•제어 시스템 유지 보수 업무 수행

• OA Network에 있는 관리자의 원격 접속 및 업무 처리

• Big Data 분석 시스템 등 응용 시스템 연계

업무 수행을 위해 발생하는 일련의 작업들로 인해 제어 시스템의 보안 취약점과 위험을 도출할 수 있습니다. 먼저 PLC, SCDA, HMI/Mgt. Console 등에 대한 매체 통제 취약점으로 인한 악성코드 감염 및 정보 유출 위험이 존재합니다.

FA Network에 존재하는 설비부터 제어 시스템 및 관련 PC들은 바이러스 백신 등과 같은 보안 프로그램을 설치하지 않은 경우가 대부분인데, 이는 응용 시스템과의 호환성 이슈로 인한 생산 중단 위험이 매우 높기 때문입니다.

또한, 호환성이 검증된 보안 프로그램 설치 시 운영 중인 시스템의 중단이 필요할 경우에는 생산 계획 및 정기점검 시기에 따라 설치 시점이 지연될 수 있어, 설치 이전까지 보안 위험이 존재합니다.

일부 보안 솔루션 업체가 개발한 화이트 리스트(White List) 방식의 제어 시스템 전용 백신의 경우, 제어 시스템의 SW 업데이트 발생 시 지속적인 변화 관리가 필요함에 따라 솔루션을 도입한 기업의 FA 보안 관리 수준에 따라 기업의 보안 수준 차이가 발생합니다.

예를 들어 제어 시스템 SW 업데이트 적용 시, 백신에 신규 리스트 등록, 적용 절차를 준수해야 하는데, 업무 담당자 부재 및 낮은 관리 수준으로 인해 백신의 기능을 해제 후 SW 업데이트 적용으로 취약점이 발생할 수 있습니다. 정보 유출의 관점에서는 비인가 이동형 저장매체 및 스마트폰을 통해 HMI/Mgt. Console에 존재하는 설비 구성도, 생산 계획, 신제품 정보 등이 유출될 위험이 존재합니다.

다음으로는 FA 방화벽 정책 취약점, OA Network에서 접근하는 사용자•관리자 PC의 취약점으로 인한 악성코드 감염 및 정보 유출 위험이 존재합니다. 방화벽 정책은 초기 시스템 구축 시 사용되던 예외 적용 정책들이 구축 종료 이후 삭제되지 않는 경우가 존재하며, OA Network 사용자•관리자 PC에 있는 악성코드 감염 파일 등이 제어 시스템에 전송되어 감염•확산될 수 있습니다.

그리고, OA Network 사용자•관리자 PC의 접근 권한 통제가 취약할 경우 권한이 없는 사용자가 제어 시스템 및 관리 콘솔에 접근하여 중요 정보를 유출할 수 있습니다.

이와 같이 FA Network에 있는 제어 시스템에 대한 위험은 FA Network 내부 취약점으로 인한 경우와 OA Network 과의 경계선 취약점으로 인한 경우로 구분할 수 있습니다. 기업의 보안 담당자로서 제어 시스템에 대한 보안 통제를 적용하고자 할 때, 위와 같이 구분된 2가지 취약점 이외에 가장 먼저 고민해야 할 것은 제어 시스템과 설비•제어 PC에 대한 현황 관리 방안을 수립하는 것입니다.

FA Network에 존재하는 제어•설비 PC는 현재 EOS(End Of Service)가 된 운영 체계를 다수 사용하고 있을 뿐만 아니라, 생산라인의 변경, 증설 등으로 생산현장의 변화로 인해 발생하는 제어•설비 PC의 변화를 보안 담당자가 파악하기 어렵습니다. 그러므로, 제어 시스템 및 제어•설비 PC에 대한 지속적 현황 관리 방안과 FA Network에 연결된 제어 시스템, 제어•설비 PC에 대한 가시화 방안 수립이 보안 통제 적용 이전에 선결되어야 할 문제입니다.

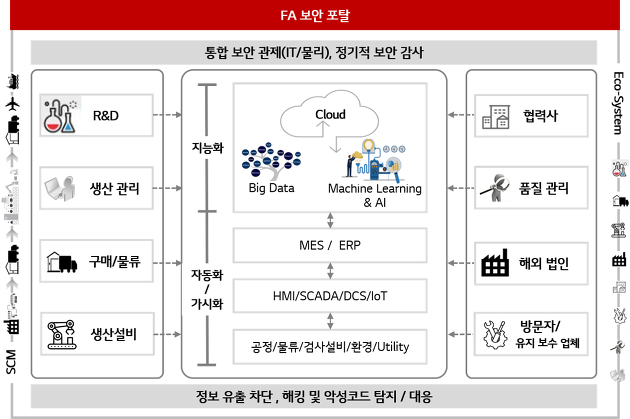

‘그림 2’는 FA Network에 한정된 것이 아닌, 4차 산업 혁명에 의해 지능화, 자동화, 가시화되고 있는 스마트 팩토리 영역에서 보안 통제가 적용되어야 할 범위를 나타낸 그림입니다. 해킹 및 악성코드 탐지•대응, 정보 유출 차단, 통합 보안 관제 등 3가지 보안 통제가 제조•생산과 관계를 가지고 있는 전 범위에 적용되고 업무 절차를 반영한 FA 보안 포탈이 구축되어 이력 관리가 가능합니다.

해킹 및 악성코드 탐지•대응, 정보 유출 차단, 통합 보안 관제 3가지 보안 통제 영역의 세부항목을 아래와 같이 정의할 수 있습니다.

[해킹 및 악성코드 탐지•대응]

• 네트워크 세분화 및 FA DMZ 구성

• 외부 매체 사용 통제

• 원격 접근 통제 및 감염 파일 전송 차단

• 자산 및 보안 현황 관리

• 무선 네트워크 및 비인가 단말 차단

• 보안 검역소 구성(사업장 반입 PC, 제어•설비 PC 보안 점검)

• 제어•설비 PC 바이러스 백신

[정보 유출 차단]

• 방문객 반입 매체 및 출입통제

• 위험기반 선별적 인원/물품 보안 검색

• 출력문서 생명주기 관리

• 권한별 공정 정보 표출 통제

• Cloud 기반 Eco-system

[통합 보안 관제]

• FA Network / 보안 현황 가시화

• 생산설비 / 관리 서버 백업 관리

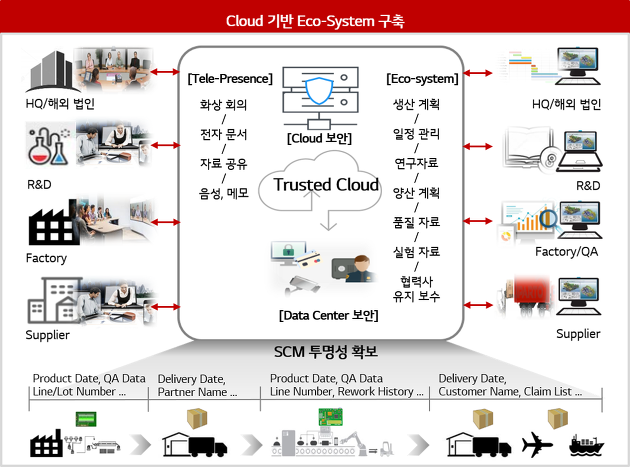

세부 보안 통제 항목 중에서 Cloud는 ‘그림 3’과 같이 제품의 기획에서 연구개발, 생산, 재고관리, 외부 협력사, 해외 생산 법인 등 제품 생산과 관련된 전 영역에서 보안성을 확보할 수 있으며, SCM 전 과정에서 투명성을 확보할 수 있는 기반이 됩니다.

또한, 자동화•지능화된 시스템의 도입과 이에 따른 컴퓨팅 파워의 증대로 인해 기업의 생산 현장이 아닌 안전성과 보안성이 확보된 데이터 센터로 시스템 이전과 확산이 가속화될 것입니다.

지금까지 살펴본 제어 시스템 보안 강화 방안을 기준으로 국내에 있는 대규모 플랜트 사업자의 보안 통제 수준을 비교할 때 다수의 통제 항목이 누락되어 있거나, 전통적인 보안 담당자의 업무 범위에서 벗어나 있어 현황 파악도 되지 않은 수준이라 말할 수 있습니다.

향후 4차 산업혁명으로 인한 신기술이 대규모 플랜트 영역에 빠르게 적용될 것으로 예측되고 있어, 보안 통제에 대한 중•장기적인 로드맵과 상세 이행과제를 도출하여 준비하지 않을 경우 생산 중단으로 인해 기업 비즈니스에 커다란 영향을 줄 것으로 예측됩니다.

글 l LG CNS 보안컨설팅팀