지난 12~13편에서는 제조 산업의 과거와 현재를 통해 서비스화 및 IT를 통한 우리나라 제조 산업의 나아갈 방향을 거시적으로 조명해 보았는데요. 이어서 오늘 이 시간에는 지속 가능한 제조업의 성장을 위한 보다 구체적인 전략적/기술적 핵심 요소들과 그 필요성에 대해 알아보겠습니다.

차세대 Both-Shoring 전략 : 어디에서 가져와서 어디에서 조립할 것인가?

● ‘Offshoring’과 ‘Reshoring’ 사이에서

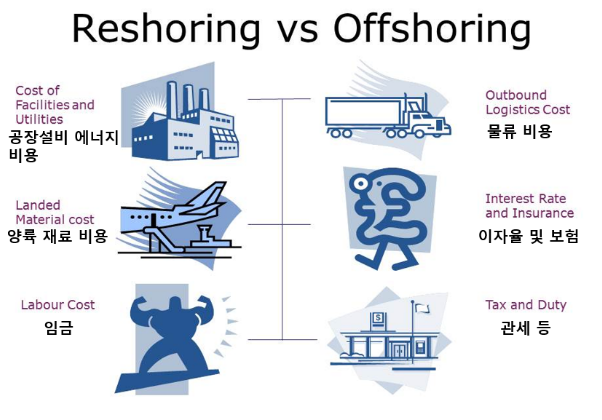

최근 미국 및 유럽 제조업의 전략적/정책적 이슈는 ‘Reshoring(생산 기지의 자국 복귀)’입니다. 미국처럼 중국과 같은 원거리에 생산 기지를 둔 경우, 제품이 생산 기지 국가 내에서 소비되지 않고, 본국으로 다시 유통되거나 본국에서 최종 가공을 거치면 발생하는 물류 비용이 만만치 않기 때문입니다.

(출처: www.iprosolutions.co.uk; www.telegraph.co.uk)>

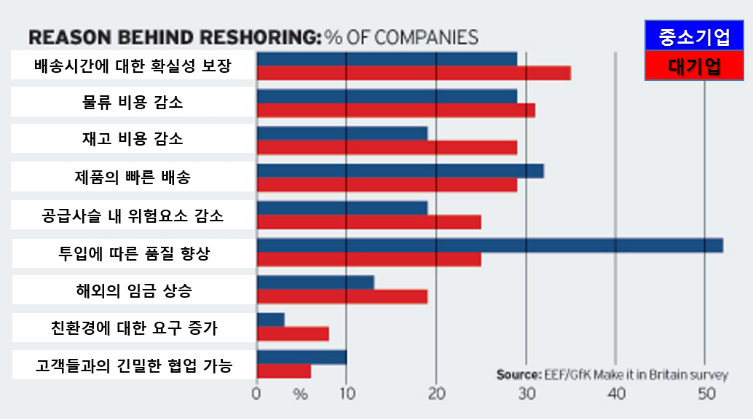

위의 그림과 같이 Offshoring(생산 기지의 원거리 해외 이전)에 비해 자국 복귀를 통한 Reshoring 및 Near-shoring(미국과 같은 경우 자국 이외에도 가깝고 생산 단가가 더 싼 멕시코 등지의 인근으로 이전)의 장점 및 이유는 다음과 같습니다.

- 시장과 가까운 곳에서의 제조 활동을 통해 기업이 관리해야 하는 재고가 최소한으로 줄어들며 배송 기간도 짧아집니다. 또한 리드 타임의 감소로 고객의 주문 주기가 더 짧아질 수 있는데요. 따라서 기업이 시장 변화에 좀 더 신속하게 대응할 수 있습니다.

- 직접 관리를 통해 보다 좋은 품질, 환경 친화적 제품 생산이 가능할 것이라는 전망입니다.

- 원거리 생산 기지의 임금과 에너지 비용이 증가하면서, 더 이상 해외에서 완제품을 만들어서 공급하는 것에 대한 경제적인 장점이 사라지고 있기 때문입니다.

- 초기에 글로벌 공급 사슬의 문제(비용, 속도, 위험 요소)를 너무 간소화해서 생각해 왔다는 인식이 생겨나고 있습니다.

- 그 밖에 자국에서 새롭게 개발된 진화된 로봇 시스템이나 3D 프린터 등의 최신 자동화 생산 설비를 이용하고, 자국의 기술적 인력을 사용한 제조 활동이 더 용이하기 때문이기도 합니다.

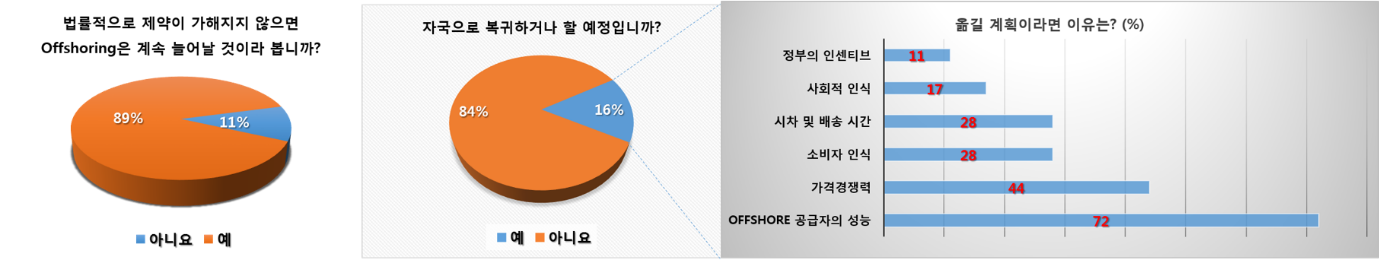

- 전략적인 이유뿐만 아니라, 기술 이전 및 벤치마킹 등으로 인한 중국 제조업의 급속한 성장에 대한 경계심 등도 이유가 될 수 있습니다. 또 한편으로는 이러한 움직임은 자국 내 제조업 살리기 등의 법률적/정책적 이유가 그 원인이 될 수도 있습니다.1

그리고 궁극적으로는 신속한 판매를 통해 재화 창출 사이클을 더 빨리 가져가고자 하는 기업 본연의 목표 의식과도 맞물려 있는 것으로 보여집니다.

● 차세대 Shoring 전략은 무엇인가?

이처럼 Reshoring 추세가 가속화되고 있지만, 이는 중국과 같은 아시아에서의 완전한 철수를 의미하는 것은 아닙니다. 그보다는 제조 활동과 관계된 움직임을 어느 한군데에 국한 시키지 않고 더 확장시켜 나가겠다는 뜻으로 해석하는 편이 나을 듯 한데요. IT 인력이 풍부하고 IT 기기에 대한 수요가 급성장하고 있는 또 하나의 원거리 기지 ‘인도(India)’의 예를 들어 보겠습니다.

인도는 과거 중국이 그러했듯이 최근 기술 집약적 제조 기업의 인프라를 유지하고 그 수요를 바로 충족시키기 위한 제안서를 미국에 제출하기도 했는데요.2 결국 기술 기반이 마련되어 있으면 이렇게 자발적인 유치를 요구할 수도 있는 것입니다. 그리고 미국 입장에서도 수익성과 미래가 있겠다 싶으면 마다할 이유가 없는 것이죠.

이러한 사실을 바탕으로 우리나라가 처한 상황도 생각해 볼 필요가 있는데요. 자원이 절대적으로 부족한 우리나라의 경우 분명 미국의 상황과는 차이가 있습니다. 그동안 우리나라는 중국뿐만 아니라 동남아 등지에 생산 설비를 둔 Near-Shoring 전략을 주로 사용해 왔습니다. 하지만 앞서 언급한대로 아시아 국가들 또한 점차 생산 비용 증가 등의 문제점을 안고 있는 것은 사실입니다.

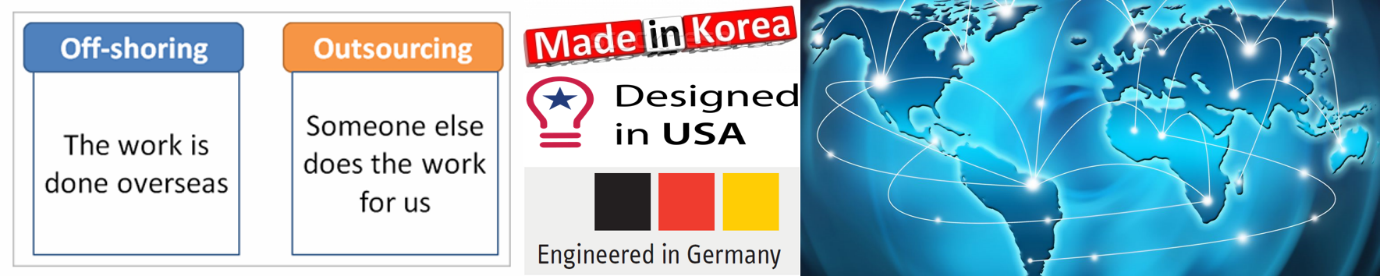

중동, 동남아, 남미, 아프리카 등지의 니치마켓(Niche Market)에서는 ‘Made in Korea’ 전자 제품(실제로 한국에서 조립되지 않더라도)이 명품 대접을 받고 있는데요. 이러한 사실을 놓고 보았을 때, 위의 첫 번째 그림처럼 적절히 Offshoring과 아웃소싱 전략을 활용하는 지혜가 필요할 것 같습니다.

일본의 미국 TV시장 철수와 같은 상황을 보더라도, 결국 지역적 특색을 고려한 잘되는 종목으로의 특화들은 계속 이어질 전망인데요. FTA의 복잡한 원산지 결정기준을 고려하더라도, 이제 우리의 경쟁상대는 ‘Made in Korea’, ‘Made in China’나 ’Assembled in China’가 아닙니다.

그 핵심은 ‘Designed by Korea’나 ‘Engineered in Korea’로 다른 제조선진국들 및 개발도상국들과 싸워 ‘Sold in Everywhere’를 목표를 달성하는 것입니다. 굳이 완제품을 팔지 않더라도 말이죠.

즉 세계화된 제조업 전쟁에서는 하나의 정형화된 전략은 존재하지 않습니다. 대신 보편적 기술 및 각 나라의 수요 및 문화적 상황을 고려한 맞춤화된 차세대 ‘Both-Shoring’만이 존재할 것으로 예측됩니다.

● 다면화, 플랫화된 세계 시장 속에서의 Both-shoring 전략

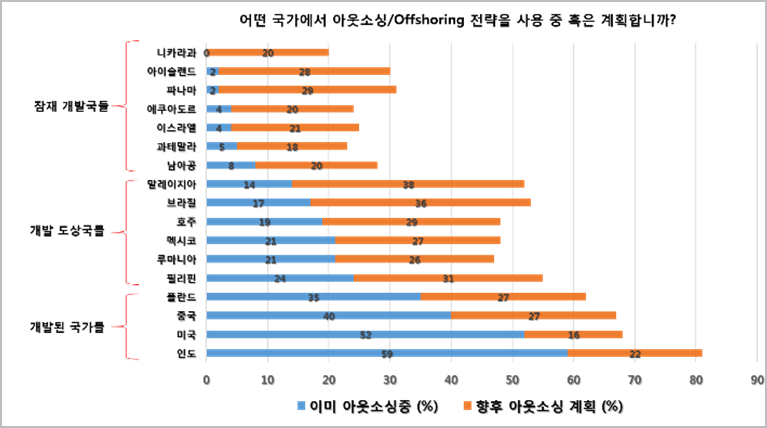

2014년에 발표된 Deloitte 컨설팅의 글로벌 아웃소싱에 대한 자료에 따르면, 기업들은 금융, 법률, 부동산, 설비, 인적 자원, 고객 서비스, 재료 조달, 그리고 IT 부분 등 주로 관리 및 운영 기능에 대해서 아웃소싱을 이용한다고 하는데요. 특히 IT 부분에서는 데이터 센터와 애플리케이션의 개발/지원, 사용자 단말기의 관리/지원에 대한 아웃소싱 기대치가 점점 늘어나고 있다고 합니다.

(출처: Deloitte’s 2014 Global Outsourcing and Insourcing Survey)>

또한 전 세계에 퍼져 있는 자원 이용에 대한 필요성도 줄어들지 않고 있는데요. 현재 아웃소싱 중인 국가 외에도 기타 잠재 개발국들에 대한 아웃소싱/offshoring 계획도 계속 늘어나고 있는 추세입니다.

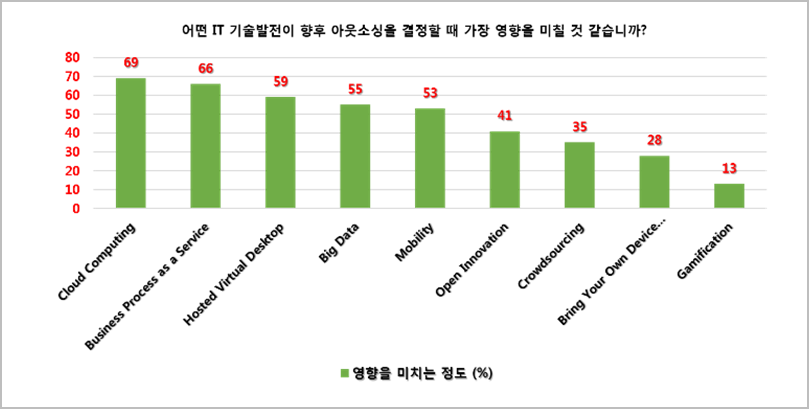

그리고 클라우딩 컴퓨팅 등의 정보 공유를 가능하게 해 주는 IT 기술에 대한 기대치가 Both-Shoring을 더욱 더 가속화시킬 전망이라고 조사는 밝히고 있습니다.

이러한 동향 하에 우리나라 역시 정밀 기기, 전자, 바이오, 자동차 등의 지식 기반 제조업을 중심으로 글로벌 아웃소싱 확대가 늘어나고 있는 추세인데요. 해당 대기업의 생산성, 부가 가치, 고용이 각각 1% 증가할 경우, 산업 전체의 평균 생산성, 부가 가치, 고용이 약 0.6~1% 정도 동반 상승하는 효과를 보인다고 합니다.

이는 대기업의 글로벌 아웃소싱이 협력 업체를 포함한 국내외 중간 생산 기업들의 품질 경쟁 확산을 유발하기 때문입니다. 또한 무형의 지식 자산이 채화된 중소 기업들의 고부가 가치 생산 증가 또한 가속화시켜 줍니다.3

(출처: www.orangedigm.com/; globalwindow.org)>

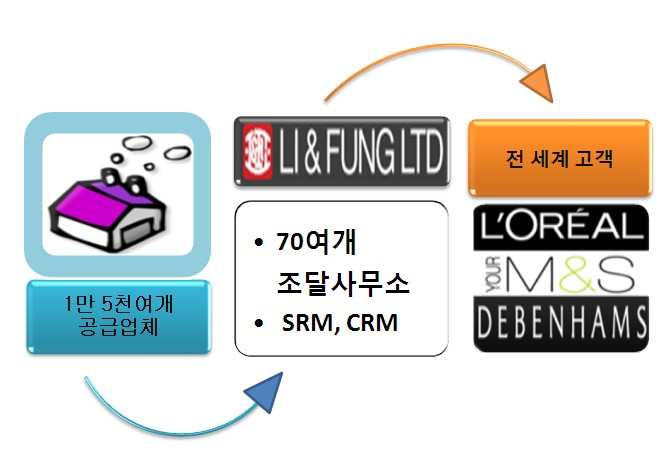

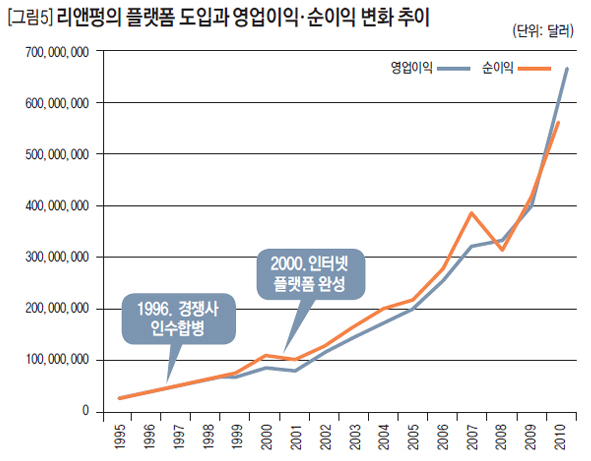

한 예로 살펴볼 것은 Factoryless 의류 제조 업체인 ‘리앤펑’의 성공 전략입니다. 그들이 운영하는 (광의의) 제조 서비스 IT 플랫폼에는 15,000개 이상의 공급자와 300여 개의 세계적인 의류 브랜드가 연결되어 있다고 하는데요. 의류 업계의 구글이라고 볼 수 있을 것 같습니다.

결국 이들은 직접 생산을 담당하지 않고, 앞서 언급했던 제조 지원 서비스(공급망 관리)를 통해 수요(지불자)와 공급(보조자)의 조정자(Coordinator) 역할만 수행하는데요. 즉 최선의 공급자를 발굴 및 관리하고 수주, 생산 계획과 품질, 납기 등을 조정하는 것이죠. 현재 애플 또한 이와 흡사한 방법을 사용하고 있습니다.

예를 들어 패션 브랜드가 점퍼 제작을 의뢰하면 리앤펑은 점퍼에 대한 요구와 스펙을 바탕으로 아웃소싱을 통해 안감을 중국, 겉감은 한국, 지퍼는 일본에서 조달하는 것이죠. 그리고 중국에서의 재봉을 거쳐 홍콩에서 포장을 완료하는 식으로 생산 활동 전 과정을 조정 및 통제하고 있는 것입니다.

완벽한 가상 비즈니스라고 할 수 있는데요. 그 수익 구조는 다음과 같습니다. 계약을 통해 고객이 원하는 원가 목표를 구성하고 공급자에게는 설비 용량의 30%를 반드시 발주하겠다는 신뢰를 준 뒤, 그 수수료를 통해 수익을 얻는 것입니다.

이처럼 전략적인 차세대 ‘Both-shoring’이 발현될 수 있는 이유는 결국 오늘날의 다면 시장(Multi-Sided Market, 수요 쪽, 공급 쪽, 그리고 생산 시스템 내의 여러 단계)의 요구를 모두 흡수할 수 있는 IT의 역량 때문이 아닐까 생각되는데요. 그리고 그 역량은 복합적인 제조 물리-가상 플랫폼의 구축으로 실현될 수 있을 것 같습니다.

지금까지 제조 시스템의 물리적 요소들과 관련한 ‘Both-Shoring’ 전략에 대해 함께 살펴보았는데요. 이어서 다음 시간에는 모듈화된 생산 플랫폼에 대해 알아보겠습니다.

l 글 이승엽 연구원

출처: Deloitte’s 2014 Global Outsourcing and Insourcing Survey [본문으로]

출처: The Wall Street Journal, 2013 [본문으로]

출처: 한국 대기업의 글로벌 아웃소싱이 국내 산업 활성화에 미치는 영향, 한국경제연구원, 2014 [본문으로]