“몇 년 전, 스마트 팩토리를 비싼 돈 들여 구축했는데, 기존 수작업으로 관리하던 때보다 설비 가동률이나 생산 수율(원재료 또는 주된 원재료 투입량에 대한 제품 생산량의 백분율) 면에서 전혀 나아지지 않고 있습니다. 어떻게 해야 하나요?”

설비관리 웨비나를 진행하기 위해 관련 사례를 수집하던 중 받은 질문입니다. 해당 고민에 직면한 A사의 문제는 무엇이었을까요? 바로 생산시스템 설비의 기준 정보가 상이해 연계 분석이나 성과를 도출하지 못한 것이었는데요. 큰 돈을 들여 시스템을 구축했지만 환경에 ‘맞지 않는 옷’을 입은 탓에 기존 수기 방식으로 진행했던 과거와 큰 차이가 없는 상황에 놓인 것입니다.

설비관리는 설비 가동률과 정비 품질 등 설비 본연의 기능을 최적의 상태로 유지할 수 있도록, 설비 수명 주기 전체에 대한 데이터를 수집, 축적하고, 정보를 실시간으로 통합, 연계해 기업의 가치 창출을 극대화하는 작업입니다. 제품 품질을 관리하고 이를 매출 증대로 이어주는 아주 중요한 요소입니다.

스마트 팩토리 구축! 선택이 아닌 필수

이제 제조기업에게 스마트 팩토리는 ‘선택이 아닌 필수’로 자리 잡고 있습니다. 하지만 막상 스마트 팩토리를 도입하려고 하면, 어디서부터 어떻게 해야 할지 막막함을 느낄 수 있는데요. 성공적인 스마트 팩토리 구축을 위해선 공장 내 설비, 기계의 공정 데이터를 실시간으로 수집하고 이를 분석, 제어해야 합니다. 즉, 시스템 간 연계를 고려해 생산 기초 데이터를 표준화하는 것이 ‘성공의 키’입니다.

이미 많은 기업이 스마트 팩토리의 도입과 데이터 기반 의사 결정을 위해, 다양한 생산 설비와 데이터를 주고받는 정보화 솔루션(MES(Manufacturing Execution System, 생산 관리 시스템), SPC(Statistical Process Control, 통계적 공정 관리, 통계 과학을 이용해 제조 공정 모니터링 및 품질 관리), EMS(Enterprise Management System, 통합관제시스템, 모든 형태의 네트워크 솔루션을 통합 관리할 수 있는 대시보드), RMS(Recipe Management System, 레시피 관리를 통해 공정 오류나 이상 현상을 사전에 인지 및 대비하는 솔루션) 등)과 지능화 솔루션(Data Analytics, AI Platform)을 유기적으로 연결하고 있습니다. 이렇게 생산 정보화 시스템을 구축하기 위해서는 시스템 간 연계를 고려해 생산 기초 Data인 △Location △고객사/공급사 △설비 정보 △공정 정보 △제품/자재 정보 △품질 정보 등을 마스터 정보로 먼저 정의하고, 이후 시스템을 구축할 때 동일하게 사용해야 합니다. 특히 설비의 분류체계가 반영된 ‘설비 기준정보’는 설비 보전 전략에 따른 예방정비를 수행하거나, 고장정비에서 빠른 대응과 분석을 위해 필수적인 Data입니다.

하지만 많은 제조기업이 생산시스템 설비의 기준정보가 상이한 문제로 인해 연계 분석이나 성과를 도출하는 데 어려움을 겪고 있습니다. 이 경우 작업이나 고장 이력 정보 등이 부실하게 관리되는 문제가 발생하는데요. 결국 설비 엔지니어들의 정보 요청 대응, 수기 문서 조회 등의 업무에서 비효율성이 부각될 수 있습니다.

반대로 체계적인 설비 기준정보를 보유하고 유기적인 시스템을 수립한 기업은, 설비 분류별로 작업이나 고장 이력을 쉽게 확인할 수 있습니다. 게다가 효율적인 예방관리도 가능해져 높은 설비 가동률을 유지하고 생산 수율까지 향상 할 수 있습니다. 이는 곧 ‘설비 기준정보’가 스마트 팩토리 구축에 있어 가장 핵심적인 요소인 것을 알 수 있습니다.

스마트 팩토리 구축의 핵심, ‘설비 기준정보’ 관리 방법

제조업에서 생산설비의 설비 기준정보를 중요 설비 위주로 등록하다 보면, 중복이나 누락이 발생하는 경우가 많습니다. 때문에 대표설비(Dummy)로 정보를 관리하게 되는데요. 하지만 이 관리 방법은 설비의 Engineering Data가 별도의 문서로 관리되는 경우가 많아 관련 자료를 찾기 어렵고, 현장 정보가 반영되지 않아 공장별 도면의 신뢰도가 떨어질 수 있습니다. 게다가 의사소통에서 오류가 발생할 가능성도 높은데요. 이 때문에 국제 표준인 ISO(국제표준화기구)에서는 설비를 체계적으로 관리 할 수 있도록 설비 기준정보 체계를 표준화해 사용하도록 권고하고 있습니다.

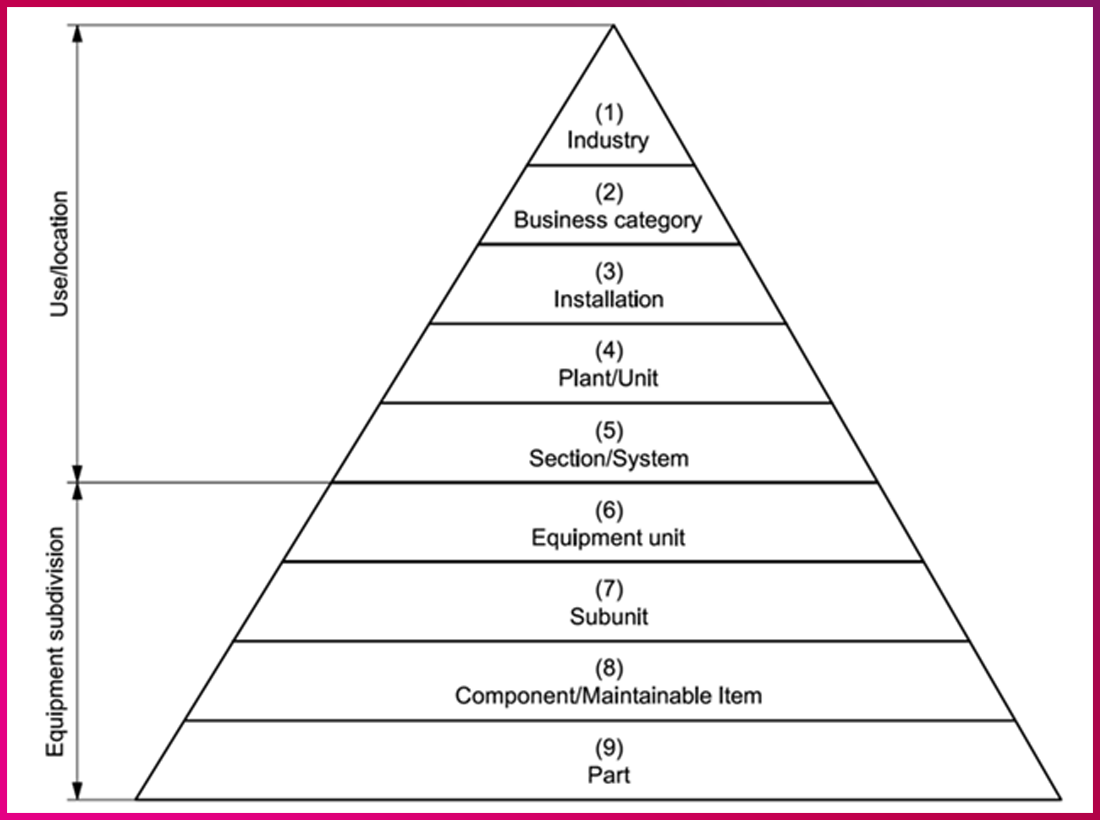

[표 1]은 ISO에서 정의한 설비 기준정보 체계입니다. 해당 체계는 설비의 안정성, 가용성, 신뢰성, 유지보수성에 큰 관심을 기울이는 석유화학/가스 산업에서 많이 사용되고 있습니다. [표 1]에서 확인할 수 있듯이 설비 기준정보 체계는 크게 ‘기능위치(Use/location)’와 ‘설비 하위 구성(Equipment subdivision)’으로 나뉩니다. 먼저 기능위치는 설비가 고정된 위치정보로, Installation-Plant–Section의 계층 구조입니다. 설비 하위 구성은 Equipment–Unit–Assembly–Part의 계층 구조를 가지고 있습니다. ISO-14224를 그대로 공장에 적용해 사용할 수도 있지만, 기업별로 생산 설비가 다르게 구성되는 만큼 공장의 특성에 맞게 조정해서 사용해야 합니다. 예를 들어 Lv 3인 Installation을 더 세분화해 Lv 3.1- Country, Lv 3.2- Site, Lv 3.3- Local Area와 같이 관리하는 것이 있습니다.

Heaters and Boilers 사례로 보는 설비 기준정보의 중요성

제조업에서 많이 사용하는 Heaters and Boilers 설비를 사례로 설명해 보겠습니다.

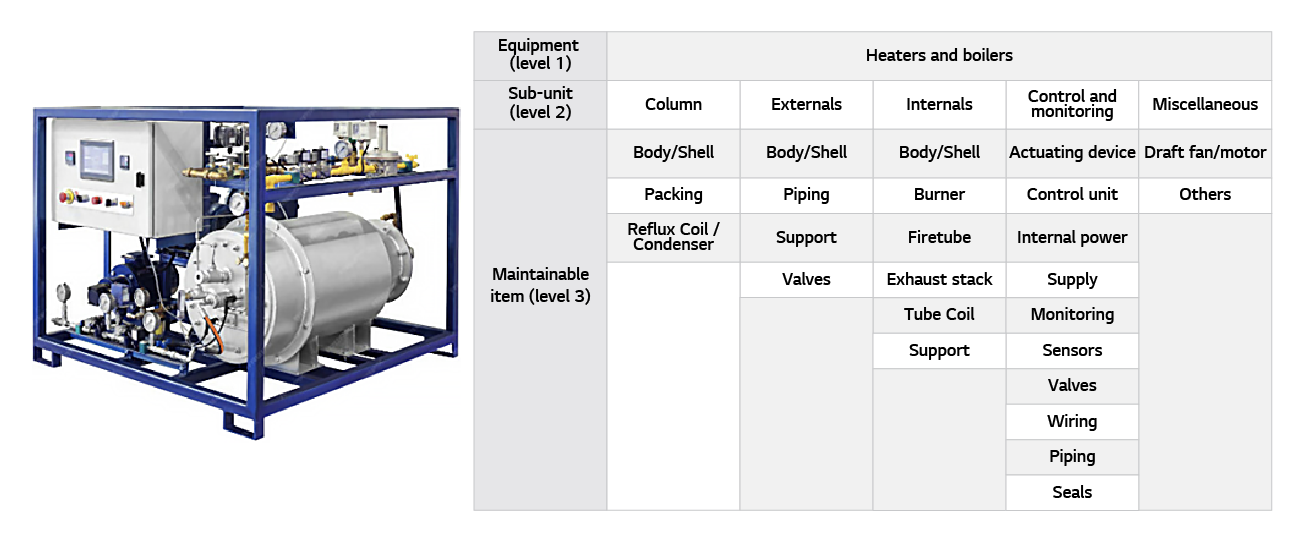

보통의 제조사는 Heaters and Boilers 설비를 보일러 A, 또는 Boiler-A와 같이 상위설비로만 관리하는 경우가 많습니다. 이때, 설비 분류체계를 적용해 설비 기준정보를 관리한다면, Heaters and Boilers의 하위 설비 Unit을 Column, Externals, Internals, Control and Monitoring, Miscellaneous로 나누고 각 Unit 별 하위의 Maintainable Items로 구성하게 됩니다.

보일러 A에서 Support라는 부품의 고장이 발생했다고 가정해 보겠습니다. 이때 설비 분류체계가 없어 하위 설비 Unit에 따른 분류가 되어 있지 않다면, 고장 부품이 Externals 부의 Support인지, Internals 부의 Support인지 알기 어렵습니다. 결국 Heaters and Boilers의 고장 사실만 기록에 남을 뿐입니다. 하지만 [표 2]와 같이 하나의 설비를 3개 level의 계층 구조(Equipment – Sub Unit – Maintainable Items)를 가진 설비 기준정보로 관리한다면, 고장 난 설비의 구체적인 고장 부위와 이력을 관리할 수 있습니다. 이를 통해 신뢰성 있는 고장 분석이 가능해집니다.

위의 예시로 알 수 있듯, 설비 기준정보를 통해 생산설비에 관한 고장 매커니즘과 유지보수 데이터를 확보할 수 있습니다. 최근 다양한 산업의 설비 담당자들이 효율적인 설비 운영을 위해 설비 분류체계 수립과 설비 기준정보에 관심을 가지는 것은 당연한 수순이 됐습니다.

스마트 팩토리 구축 최고의 파트너, LG SINGLEX!

SINGLEX 설비관리 시스템은 설비 기준정보 수립을 위한 Template을 제공하고 있습니다. 때문에 설비관리 담당자가 기본교육만 이수한다면, 스스로 Template에 맞춰 설비 기준정보를 작성할 수 있습니다. 이를 통해 공장별, 설비별 분류 체계를 수립하고 시스템화해 설비의 고장 이력 관리와 예방 관리, 효율적인 생산설비 관리가 가능해집니다.

다만 중소 및 중견기업들은 IT 비용 예산을 반영하기 쉽지 않습니다. 특히, 흔히 이용하는 전문 컨설턴트의 경우 설비 기준정보 작성에 많은 비용을 요구하고 있는데요. 하지만 고객사 설비 전문가의 적극적인 참여와 SINGLEX 설비관리 시스템이 함께한다면, 이 문제도 쉽게 해결할 수 있습니다.

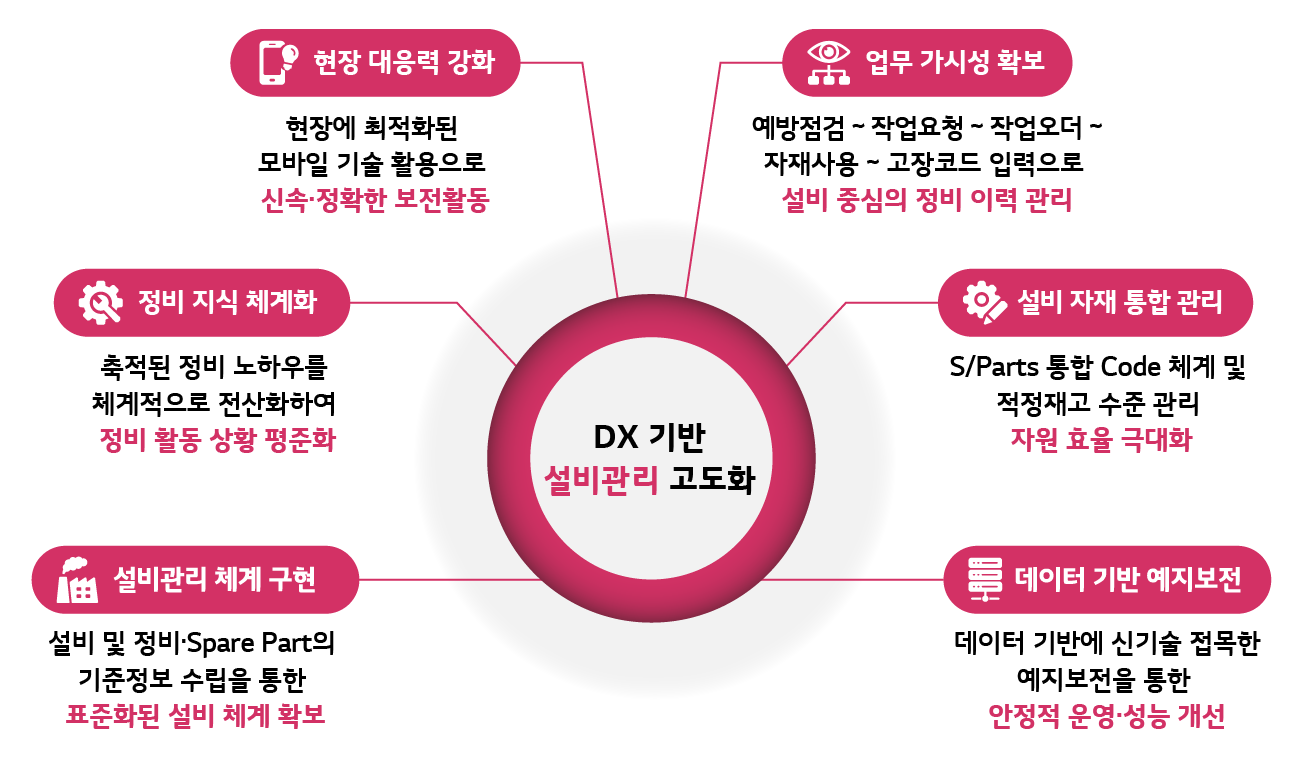

LG그룹은 다양한 산업군에서 생산공정을 운영하며 얻은 노하우를 바탕으로 모든 산업군을 아우를 수 있는 최적화된 솔루션을 구축해 운영하고 있습니다. 특히 LG CNS의 SINGLEX 설비관리 시스템은 IBM의 물적 자산관리 플랫폼 Maximo를 기반으로 LG의 제조생산 노하우를 축약한 체계적이고 최적화된 설비 운영을 지원하는 플랫폼입니다.

SINGLEX 설비관리 시스템을 활용하면, 현장의 불필요한 수작업을 줄일 수 있습니다. 또한 설비별 최적의 예방 정비 주기에 근거한 PM 계획 수립부터 현장에서 실시간으로 예방점검 및 정비 데이터를 입력해 이력을 추적하는 등, 스마트 팩토리를 쉽게 구축할 수 있습니다. 극한의 설비가동률과 안정적 생산을 추구하며, LG의 제조 생산 노하우가 집약된 SINGLEX 설비관리 시스템은 스마트 팩토리 구축을 위한 최고의 파트너가 될 것입니다.

글 ㅣ LG CNS Business Process Innovation 팀 김상태 책임