-

The Future

-

AX(AI Transformation)

AX(AI Transformation)지금까지 수많은 기술 혁신이 기업 업무 환경을 변화시켜 왔으나, AI만큼 변화를 이끈 혁신은 없었습니다. 기업 환경에서 AI는 단순한 기술 도입을 넘어 비즈니스의 근본적인 변화를 이끄는 핵심 동력으로 자리 잡고 있습니다. 에이전틱 AI와 AX가 만들어갈 미래 비즈니스 환경에서, 선도적 비전과 혁신 기술을 갖춘 파트너와 함께하는 기업만이 진정한 미래 경쟁력을 확보할 수 있습니다.

-

AX(AI Transformation)

-

Services

-

IT Infrastructure on Cloud

IT Infrastructure on Cloud클라우드 기반 현대적 IT 인프라 전략! 클라우드, 인프라, 데이터센터, 보안까지! 모든 기술을 활용해 더 나은 비즈니스를 구축하세요.Cloud

- # 클라우드 전환 로드맵

- # 멀티 클라우드 활용 기반

- # 클라우드 네이티브 도입

- # 클라우드 기반 AI 전략

- # 클라우드 비용 최적화 방안

인프라- # 하이브리드 클라우드 도입

- # 멀티인프라 통합 운영

- # AI 전용 인프라 구축

- # 산업 맞춤 5G 적용

- # 유연한 인프라 구성법

데이터센터- # DC 서비스 소개

- # DC 컨설팅 서비스

- # DC 구축 시 고려 사항

- # DC 구축 및 운영

- # DC 토탈 라이프사이클

보안- # 사이버 보안 컨설팅

- # 통합 보안 서비스 제공

- # 고객 맞춤형 보안 솔루션

- # OT 보안 도입 고려 사항

- # 체계적인 보안 위협 관리

-

AI

AI기업 혁신의 가장 중요한 동력이자 비즈니스에 가장 적합한 AI오퍼링을 만나보세요.Agentic AI

- # AgenticWorks

- # AI 오케스트레이션

- # AI 전략 파트너십

- # AI 통합 관리

- # 기획/구축/운영 통합 제공

AX 플랫폼- # AX 플랫폼 아키텍처

- # DAP GenAI Knowledge Lake

- # DAP GenAI Image/Text

- # DAP MLDL

- # DAP Vision

AX 컨설팅- # AI 전환 전략 컨설팅

- # 기업 맞춤형 AI 도입 전략

- # AI 기반 프로세스 혁신

- # AI 도입 성과 측정

- # AI 거버넌스 수립

AICC- # AI 상담봇 도입 고려 사항

- # 생성형AI 기반 상담 서비스

- # 고객 여정 기반 상담

- # 클라우드 컨택센터 소개

- # 컨택센터 비용 절감

Virtual Factory- # 기업의 생산 트렌드 소개

- # 디지털 트윈 솔루션 소개

- # 디지털 전환 도입

- # EPC 디지털 전환 중요성

- # CPM 도입 고려 사항

-

Biz Data

Biz Data새로운 비즈니스 인사이트, Gen AI Ready 플랫폼으로 빠르게 변화하는 환경에 효과적으로 대응해 보세요.

-

Biz Process Intelligence

Biz Process Intelligence더 효율적이고 지속 가능한 운영을 통해 업무 방식을 혁신하여 변화를 주도하세요.디지털AX

- # a:xink로 업무혁신

- # Future of Work

- # AI-Driven Workplace Platform

- # AX 기반의 디지털 EX

- # NEXT ITSM 솔루션

영업/고객서비스 관리- # AI 기반 디바이스 플랫폼

- # AI 상담센터 솔루션 소개

- # 구독 관리 솔루션

- # 융합형 알뜰폰 서비스

- # AI 기반 상품관리

경영관리- # AI 기반 경영관리

- # 경영관리 도입 고려 사항

- # 설비 네트워크 관리 효율화

- # SPACE-N 솔루션 도입

- # 경영 지원시스템 구축/운영

SCM- # SCM 전략 수립

- # SCM 진단 컨설팅

- # 수요 기반 생산 관리

- # 공급망 계획 구축 고려 사항

- # 구매/협력사 관리 시스템

ESG- # 고객 맞춤형 ESG 컨설팅

- # ESG 공시 및 평가 대응

- # ESG 경영관리 플랫폼

- # 디지털 안전 환경 시스템

- # 리스크 통합관제 플랫폼

-

Enterprise Solution

Enterprise Solution업무의 모든 측면을 개선할 수 있는 기술 중심 기업 솔루션을 경험해 보세요.

-

Customer Experience

Customer ExperienceAI와 데이터 기반 맞춤형 서비스로 고객의 여정 전반에 일관되고 공감 가는 경험을 제공합니다.

-

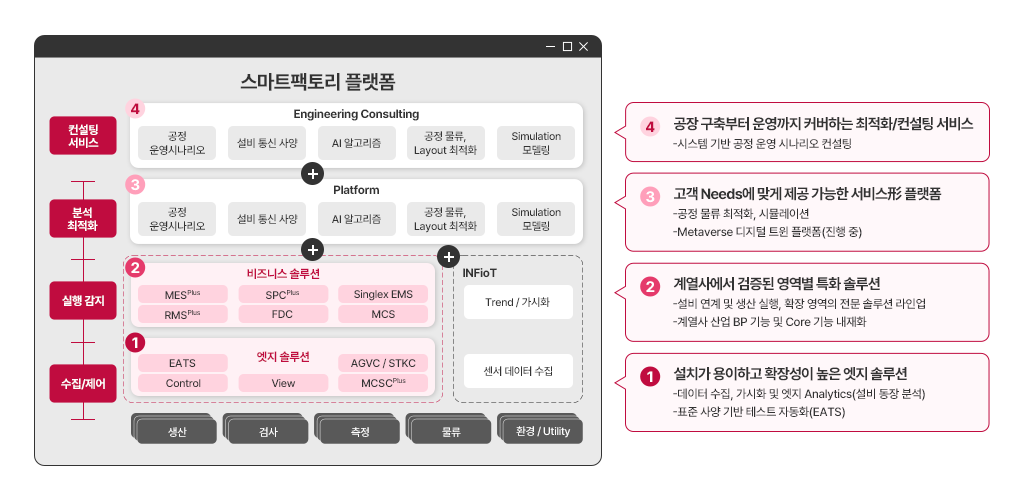

스마트팩토리

스마트팩토리AX를 상품개발, 공정관리, 생산 물류 등 모든 제조 과정에 적용해 지속가능한 성장을 경험해 보세요.생산실행관리

- # MES 데이터 통합 관리

- # MMD 기반 운영 효율 향상

- # MES 도입 기대 효과

- # 공정 실시간 모니터링

- # WMS 최적화 고려 사항

공정관리- # 설비 레시피 관리 시스템

- # 생산 효율 및 품질 향상

- # 품질 이슈 통합 관리

- # 공정 이상 조기 감지

- # 실시간 이상 감지

생산물류관리- # 생산물류 자동화 서비스

- # 실시간 작업 디스패처 도입

- # 공정 컴퓨터 통합 생산

- # DAQ 시스템 도입 안내

- # 디지털 트윈 기반 설비 검증

제품개발관리- # PLM 플랫폼 도입

- # 협업 기반 개발 환경 구축

- # 디지털 디자인 플랫폼

- # R&D 환경 최적화

- # 소프트웨어 정의 차량 전환

-

스마트물류

스마트물류설계부터 운영까지 전 과정을 아우르는 토탈 솔루션을 통해 스스로 진화하는 스마트 물류를 확인해 보세요.

-

도시 및 공간

도시 및 공간모빌리티와 데이터를 중심으로 보다 나은 삶을 위한 미래 공간의 새로운 패러다임을 확인해 보세요.

-

컨설팅

컨설팅고객의 혁신과 성장을 이끌어 나가는 컨설팅 서비스로 실질적 가치를 제공합니다.

-

산업특화

산업특화금융

- # 카드 올인원 솔루션

- # 디지털 뱅킹 도입

- # 고객 맞춤형 보험 서비스

- # 보험 시스템 고도화

- # 토큰증권 플랫폼

교육- # AI 기반 어학교육 플랫폼

- # AI 튜터 솔루션

- # 에듀테크 서비스 도입

- # AI 디지털 교과서

- # 맞춤형 학습 콘텐츠 추천

공공- # 모바일 신분증 서비스 도입

- # 분산신원확인 적용 사례

- # 전자지갑 서비스

- # 신원 인증 증명 서비스

- # 모바일 신분증 위변조 방지

정유/화학- # 정유/화학 AX 전략

- # 제조 공정 디지털화

- # 공장 운영 최적화

- # 산업 특화 AI 서비스 생성, 활용

- # ESG 경영

제약/바이오- # 제약/바이오 AX 전략

- # 제약/바이오 R&D 혁신

- # 제조 공정 디지털화

- # 물류 자동화 최적화

- # AI 안전 환경, 규제 대응

-

IT Infrastructure on Cloud

- Assets

- The Future

-

Services

Biz DataBiz Process IntelligenceEnterprise SolutionCustomer Experience스마트물류

- Assets

검색된 결과가 없습니다.

Assets

인사이트스마트팩토리는 기계 자동화 수준을 넘어 인간과 기술이 유기적으로 협업하는 ‘지능형 생산 체계’로 진화하고 있으며, 글로벌 제조업의 핵심 전략으로 부상하고 있습니다. 이러한 변화의 연장선에서, 지금 제조업이 주목해야 할 키워드는 바로 ‘AI 자율제조(AI Autonomous Manufacturing)’입니다.

AI 자율제조는 AI 기반 로봇·제조 설비가 협력해 제조 전체 과정에 인간이 최소한으로 개입하여 자율 수행하는 제조 환경을 의미합니다. 이 같은 지능형 제조 환경이 떠오르는 이유는 단순히 기술이 고도화되었기 때문만은 아닙니다. 초개인화된 맞춤형 소비 트렌드와 갈수록 짧아지는 리드 타임은 기존의 대량 생산 방식으로는 기업 입장에서 더 이상 감당하기 어려운 과제가 됐습니다.

이러한 상황에서 AI 자율제조는 실시간 데이터 분석과 자율적인 의사결정 능력을 통해 변화에 유연하게 대응하고 품질과 효율을 동시에 확보할 수 있는 효율적인 대안으로 자리 잡고 있습니다.

AI 기반 제조 혁신, 현장 실무자들이 마주하는 현실적인 난관은?

고도화된 프로세스 제어 능력은 소량 다품종 생산이 일상화된 현재 시장에서 핵심 경쟁력으로 작용하고 있습니다. 이를 실제 제조 현장에 성공적으로 안착시키기 위해서는 ①고객 및 글로벌 시장 환경 변화 ②기존 내부 생산 시스템의 한계라는 2가지 구조적 측면을 동시에 고려해야 합니다.

① 고객 및 글로벌 시장 환경 변화

- 고객 맞춤형 요구 증가: 소비자들이 제품의 소유보다 개인화된 경험을 중시하여, 제조업은 맞춤형 생산과 서비스 제공에 집중하고 있습니다. 따라서 기업은 고객의 다양한 니즈를 충족하기 위한 초개인화된 맞춤형 생산 체계를 구축해야 합니다.

- 디지털 기술 활용 확대: 인공지능(AI), 사물인터넷(IoT), 클라우드 등의 기술을 활용하여 고객의 요구를 실시간으로 반영한 제품과 서비스가 등장하고 있습니다. 이러한 디지털 기술의 활용 확대는 공정 효율성과 생산성을 향상시켜 비즈니스 경쟁력을 결정짓는 중요한 요소로 작용하고 있습니다.

- 글로벌 시장 확대로 인한 표준화 필요성: 국가 간 생산 기술과 운영 수준의 격차를 해소하고 일관된 품질을 유지하기 위해 글로벌 표준화 체계의 필요성이 높아지고 있습니다. 이때 생산 인프라가 열악한 지역의 공장까지 자율제조 체계에 포함시키기 위해서는 기술 보완과 운영 체계 개선이 필수입니다.

② 기존 내부 생산 시스템의 한계

- 장비 데이터 수집의 한계: 센서 기반의 데이터 수집은 일반화되었지만, 수집된 데이터를 효과적으로 분석하고 의사결정에 활용하는 체계는 아직 부족합니다. 따라서 스마트 센서 고도화 및 클라우드 기반 분석 플랫폼 도입을 통해 데이터 활용도를 높일 필요가 있습니다.

- 시스템 간 연동 부족: 생산 공정별로 독립된 시스템이 운영되면서 데이터 사일로(Data Silo)1 가 발생하고, 공정 간 통합 분석과 협업이 어려워지고 있습니다. 공정 주요 시스템 간 연계를 지원하는 통합 플랫폼을 도입하여 공정 흐름을 하나의 체계로 연결하는 것이 중요합니다.

- 실시간 정보 가시성 부족: 경영진과 현장 간 데이터 공유가 지연되거나 단절되면서, 중요한 의사결정이 늦어지고 전체적인 생산성이 저하될 수 있습니다. 이를 해결하려면 실시간 모니터링이 가능한 대시보드 시스템을 구축해 현장 데이터를 즉시 시각화하고 공유할 수 있어야 합니다.

- 데이터 품질 및 관리 문제: 수집된 데이터에 △오류 △누락 △중복 등이 많으면 결과의 신뢰도와 활용 가치를 떨어뜨리는 원인이 됩니다. 특히, 잘못된 인사이트로 이어질 위험도 존재합니다. 이를 보완하기 위해 AI 기반 데이터 정제 및 품질 관리 시스템을 도입해 데이터 신뢰도를 높이고 분석 정확도를 향상시켜야 합니다.

실무자들의 고민도 이와 무관하지 않습니다. 공장장은 효과적인 스마트팩토리 전환 방안을 고민하며, 데이터를 통해 실질적인 업무 부담을 줄이고 싶어 합니다. 공정 책임자는 설비 데이터를 빠르게 수집하고 이를 실시간으로 분석해 생산성을 높이고자 하지만, 이를 뒷받침할 IT 인프라와 내부 역량이 부족한 경우가 많습니다. 예산과 인력의 제약 속에서 데이터 시스템을 구축하고 유지하는 일은 결코 간단한 과정이 아니기 때문에, 이를 극복하기 위한 기술과 현장 사이의 간극을 메우는 전략이 강조되고 있습니다.

인간과 로봇 협업의 미래: 지능형 스마트팩토리를 위한 핵심 기술

단순 반복 작업을 넘어 스스로 판단하고 능동적으로 대처하는 ‘지능형 로봇’의 등장은 스마트팩토리의 혁신을 가속화하는 핵심 요소로 부상하고 있습니다.

이러한 지능형 로봇은 고도화된 센서와 비전 기술, 그리고 머신러닝 알고리즘을 기반으로 공정 데이터를 실시간으로 분석하고, 이상 상황이나 품질 편차에 반응해 생산 조건을 능동적으로 조정할 수 있습니다.

예를 들어, 공정 데이터를 기반으로 작업 순서를 재배치하거나 생산 상황에 따라 능동적으로 속도와 동선을 조절하는 것이 가능합니다. 이를 통해 복잡한 제조 환경에서도 생산 효율성과 품질 안정성을 확보하고 생산 유연성과 에너지 효율성을 개선할 수 있습니다.

하지만 지능형 로봇 도입 전 반드시 고려해야 할 사항이 있습니다. 바로 ‘인간과 로봇이 어떻게 협업할 것인가’입니다. 대표적인 인간-로봇 협업으로는 다음과 같은 기술이 존재합니다.

- AI 기반 원격 모니터링 시스템: 인공지능을 활용하여 제조 현장의 상황을 실시간으로 파악하고, 데이터 기반의 판단을 통해 즉각적인 대응을 수행합니다. 이는 단순한 현장 관찰을 넘어, AI가 수집·분석한 정보를 바탕으로 인간이 전략적 결정을 내리는 협력 구조를 의미합니다.

- 협동로봇(Cobot): 인간과 같은 공간에서 물리적으로 함께 작업을 수행하는 로봇으로, 작업자의 움직임을 감지하고 이를 실시간으로 반영하여 작업 위치를 조정하거나 속도를 조절합니다. 이를 통해 위험 상황을 감지하고 즉시 동작을 멈출 수 있으며, 사람과 로봇의 역할을 유연하게 나누어 공정을 운영할 수 있는 환경을 조성합니다.

- 디지털 트윈 기반 안전 협업 기술: 레이더 센서와 인공지능을 활용하여 작업자의 위치를 실시간으로 인식하고, 3차원 데이터 생성 AI 모델을 통해 제조현장과 실시간으로 상호작용합니다. 이를 통해 협동로봇과 작업자 간의 거리를 실시간으로 관찰하고, 위험이 감지되면 속도를 조절하거나 스스로 정지하는 시스템을 구현합니다.

- 양팔 로봇을 활용한 정밀 조립 공정: 양팔 로봇은 시각 센서와 힘 센서를 활용하여 정밀한 조립 작업을 수행하며, 인간과 협업하여 복잡한 조립 공정을 자동화합니다. 이는 전기전자 제조라인과 같이 공정의 규격화가 어려운 환경에서도 유연하게 대응할 수 있도록 지원합니다.

결국, 스마트 팩토리를 구현하는 인간-로봇 협동 기술은 인간 작업자가 현장의 모든 상황을 직접 감시하고 대응해야 하는 부담을 줄여주는 동시에, 데이터에 기반한 과학적인 의사 결정을 지원하여 생산성과 효율성을 극대화합니다. 이는 인간이 더욱 가치 있는 전략적 업무에 집중하고, 로봇은 위험하거나 반복적인 작업을 수행함으로써, 인간과 로봇이 상호 보완적인 관계를 구축하는 미래형 스마트팩토리의 중요한 단면을 보여줍니다.

이러한 협업 시스템을 효과적으로 구축하기 위해서는 기술적인 측면뿐만 아니라, 인간 작업자의 숙련도 향상, 안전한 협업 환경 구축, 그리고 새로운 작업 방식에 대한 조직 문화 적응 등 다양한 측면에서의 고려가 필요합니다.

AX 시대 ‘초(超) 디지털 전환’을 이끄는 스마트팩토리 구현 전략

앞서 설명했던 AI 자율제조의 도전 과제, 실무자의 고민, 그리고 인간과 로봇의 공존을 반영하여 지능형 스마트팩토리를 성공적으로 실현하기 위해서는 이를 가능하게 하는 시스템의 구축이 반드시 필요합니다. AI 자율제조가 공장 전체의 데이터를 실시간으로 수집·분석하고 상황에 맞게 최적의 판단을 내릴 수 있는 통합된 시스템 환경을 요구하는 만큼, 이에 적합한 시스템 구축은 필수적입니다.

① 맞춤형 스마트팩토리 설계

공장마다 △생산 환경 △공정 구조 △기술 수준이 상이하기 때문에 일률적인 모델이 아닌 기업 맞춤형 구조 설계가 선행돼야 합니다. 이를 통해 투자 효율을 높이고 확장성 있는 체계를 만들 수 있습니다.

② 설비 자동화 및 지능화 기반 마련

센서, IoT 장비, AI 기술을 설비에 적용해 장비 상태를 실시간으로 모니터링하고, 이상 징후를 자율적으로 감지하여 생산 중단을 예방하는 체계를 갖춰야 합니다.

③ 생산 데이터의 빠른 확보와 가시화

공정 흐름 곳곳에서 발생하는 데이터를 정확하고 빠르게 수집해 분석 가능한 형태로 전환하는 것이 핵심입니다. 이는 전 공정의 가시성과 대응력을 높이는 기반이 됩니다.

④ IT 인프라의 통합 관리

현장에는 다양한 장비와 시스템, 그리고 소프트웨어가 혼재되어 있기 때문에, 이를 단일한 체계로 묶어 데이터 흐름을 일관되게 만들고 유지보수의 효율성을 확보해야 합니다.

⑤ 데이터의 다양성과 활용성 확보

지능형 스마트팩토리의 데이터 수집은 단순 수집에 그치지 않고 품질 분석, 수율 개선, 에너지 관리 등 다양한 분야에 데이터를 적용함으로써 생산성 이상의 부가가치를 창출할 수 있어야 합니다.

⑥ 최적 시스템의 안정적 구축 및 운영

지능형 스마트팩토리를 위한 시스템 도입 이후에도 각 구성 시스템이 지속적으로 연결되고 발전할 수 있도록 유지 관리 체계와 개선 프로세스가 함께 마련되어야 합니다.

지능형 스마트팩토리는 향후 전체 제조 공정의 밸류체인(상품기획, 제품설계, 부품공급, 생산 운영, 물류, 환경, 안전, 에너지 등)전반에 걸쳐 IT 신기술을 접목함으로써, 품질 향상, 비용 절감, 물류 효율화 등 핵심 경쟁력을 극대화할 수 있을 것으로 기대됩니다.

기업은 지금 이 시점에서부터 단계적으로 전략을 수립하고, 데이터 중심의 유연한 생산 체계를 구축해야 합니다. 이는 향후 글로벌 공급망 변화 속에서도 지속가능한 경쟁력을 확보하는 열쇠가 될 것입니다. 지금이 바로, 제조업의 미래를 위한 준비를 시작할 때입니다.

1) 데이터 사일로(Data Sailo): 조직 내에서 데이터가 서로 분리되어 다른 부서나 시스템에서 접근 또는 활용할 수 없는 상태

본 콘텐츠는 저작권법에 의해 보호 받는 저작물로 LG CNS에 저작권이 있습니다.

사전 동의 없이 2차 가공 및 영리적인 이용을 금합니다

서울시 강서구 마곡중앙8로 71 LG 사이언스파크 E13, E14 | 대표전화 02-3777-1114

©LG CNS. All rights reserved.

LG CNS Cookies

We use cookies to provide you with a convenient web browsing

experience and to continuously improve functionality through traffic

analysis.

By clicking

‘Accept all cookies’,

you agree to our use of cookies. Click

‘Reject all cookies’

to decline all non-essential cookies. See

Privacy Policy

for details.