롯데글로벌로지스, 중부권 택배 터미널 착공… 2022년 준공 예정

….매년 10% 이상 성장하고 있는 택배 시장에 대응하고 규모의 경제 실현으로 원가 경쟁력을 개선하기 위해 회사 창립 이래 최대 규모의 투자로 중부권 택배 메가 허브 터미널을 구축합니다.

…..택배 터미널은 1, 2층 2개 층에 3만 8,000평의 면적으로 지어져 단일 택배 터미널로는 아시아 최대 규모입니다. 첨단 자동화 설비로 하루 150만 박스를 처리할 수 있게 됩니다.

기사 내용은 국내의 한 택배 업체가 자동화 기반의 아시아 최대 규모의 택배 Hub를 구축한다는 내용입니다. 사실, 이러한 대형 Hub는 비단 기사의 언급된 회사만이 추진하는 건 아닙니다.

국내 1위 업체인 C사도 이미 ‘18년 곤지암 Hub를 Open 했고, H사 역시 중부권에 대형 Hub 구축 계획을 가지고 있습니다. 그렇다면 택배 업체들은 왜 이런 대형 Hub를 구축하는 것일까요? 물론 Capacity 확대가 첫째 목표일 것입니다.

하지만 Capacity만이 목표라면 소규모 Hub를 순차적으로 Open 하는 방법도 있을 것입니다. 사실 또 다른 이유는 이미 기사에서도 언급이 되었습니다. 바로 ‘원가 경쟁력 개선’, 엄밀히 따지면 간선비와 조업비 절감이 그 핵심에 있습니다. 이번 글에서는 이러한 대형 Hub가 어떻게 원가 경쟁력 확보에 도움이 되는지 살펴보고자 합니다.

1.Single Connection 체계로의 전환

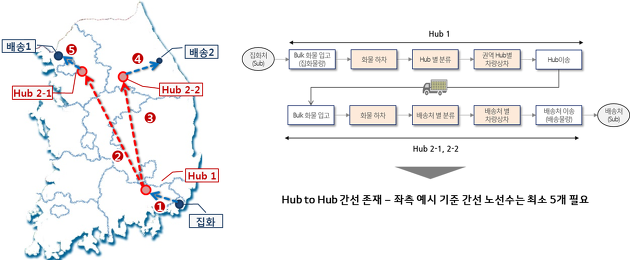

업체 별 차이는 있지만, 아직 상당수의 물량은 Double Connection 체계로 간선 수송되고 있습니다. 예를 들면 다음과 같은 방식입니다.

위와 같은 운영 방식의 특징은 Hub 간 간선이 존재하면서 Hub에서의 상, 하차가 2번 존재하게 되고 마찬가지로 화물 분류도 각 Hub에서 발생하므로 총 2번 발생하게 됩니다. 집화 권역 내 Hub에서 착지 권역 내 Hub로 이송하는 간선 노선이 존재하게 됩니다. (예시 기준 2, 3번 노선)

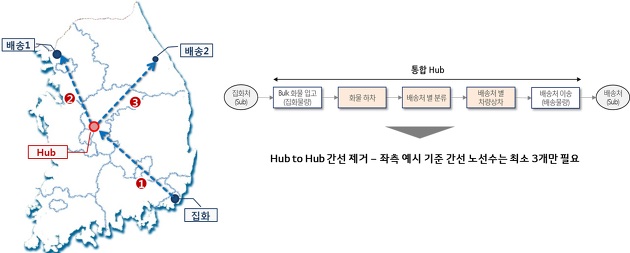

그렇다면 Single Connection 체계로 전환되면 어떠한 운영이 가능한지 살펴보겠습니다.

Single Connection 체계에서는 Hub 숫자가 최소화되면서 크기는 대형화가 됩니다. 이를 통해 ‘1회 연계’ 운영으로 Hub의 상, 하차 그리고 분류가 1번씩만 발생하게 됩니다. Hub 간 간선 제거로 필요 간선 노선 수도 Double Connection 대비 감소하게 됩니다.

여기서 상, 하차 감소는 조업비와 직접적인 연관이 됩니다. 아직은 상, 하차의 자동화가 어려워 전적으로 인력에 의존하기 때문인데요. 간선 노선 수의 감소는 차량의 적재율을 높이고 결과적으로 총 운영 차량 수를 낮추어 간선비 절감에 도움을 줄 수 있습니다. 결국 Single Connection 체계로 전환을 통해 운영비 절감이 가능하다는 것입니다.

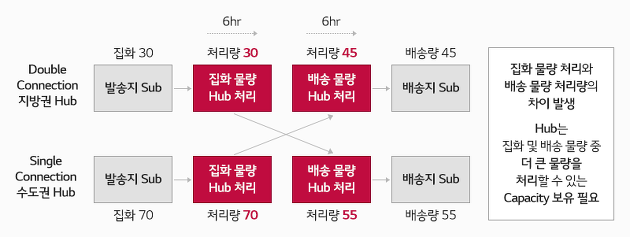

여기서 또 하나 중요한 점은 단순히 조업, 간선비 뿐만이 아닌 Hub Capacity 관점에서도 비효율이 존재하게 된다는 것입니다. 단순화한 예시로 총 100 Box를 처리하는 Case를 생각해 보면 다음과 같습니다.

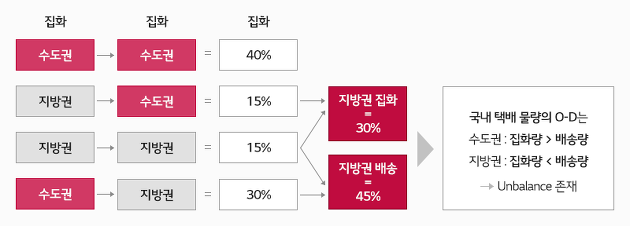

Single Connection 운영으로 Hub에서 통합 분류 작업 수행 시, Hub의 요구 Capacity는 100으로 배송량과 동일합니다. 그러나 Double Connection으로 운영하며 Hub를 2번 거치므로 처리량이 실 배송량보다 높아지게 되는 문제가 발생하는데요. 실 처리량이 높아지는 문제 외에도 또 다른 문제가 있습니다. 바로 물량의 불균형입니다. 우선 국내 택배의 O-D를 살펴보겠습니다.

국내 각 택배사의 O-D는 위의 비율과 거의 대동소이 합니다. 즉, 집화는 수도권에 집중되어 있고, 배송물량 비율은 지방권이 상대적으로 높은 편입니다. 이러한 O-D 불균형 상에서 Double Connection을 운영하면 다음과 같은 비효율이 발생하게 됩니다. 이를 설명하기 위해 위에서 언급된 그림을 좀 더 현실화하겠습니다.

Double Connection 운영 체계 내에서 집화 물량과 배송 물량 간 차이는 결국 Hub의 유휴 Capacity 발생을 초래할 수 있습니다.

위 예시를 살펴보면 지방권 Hub는 6시간에 45를 처리할 수 있는 능력을 갖추었음에도 불구하고 집화 물량은 30밖에 없음으로 15의 유휴 Capacity(45-30)가 발생하는 것입니다. 이 유휴 Capacity는 다른 말로 치환하면 투자비로 볼 수도 있습니다. 설비 투자비일 수도 있고 건물, 공간과 같은 Infra 투자비 일수 도 있습니다.

물론 Double Connection 체계가 유리한 점도 있습니다. 가장 큰 장점은 Travel Distance/Time을 줄일 수 있다는 점인데요. 예를 들어 ‘부산 –> 대구’로 배송되는 화물의 경우, Single Connection은 권역 외 위치한 Hub(ex. 대전, 진천 등)으로 수송되었다가 다시 경남권으로 ‘역물류’ 수송되어야 합니다. 하지만 Double Connection으로 운영하면 영남권 내에서 간선이 운영될 수 있습니다. (ex. 부산 집화처 – 경남 Hub – 경북 Hub – 대구 배송처)

이와 같은 장점은 국내에서는 제한적으로 작용합니다. 그 이유는 국토 크기가 크지 않아 역물류의 거리가 상대적으로 길지 않아 시간이 많이 소요되지 않으며, 다시 말하면 역물류가 발생해도 대부분 지역의 D+1 배송에 문제가 없습니다. 즉, 서비스 Level을 낮추지 않으면서도 운영 비용을 낮출 수 있는 방식이 Single Connection인 것입니다.

결론적으로, 운영 효율 향상 및 비용 절감을 목표로 Single Connection 체계로의 전환이 이루어지고 있습니다. 이를 위해 각 Hub 별 분산되어 있던 Capacity를 통합 Hub로 집중, 대형화하는 것이 최근 국내 택배 물류의 큰 흐름이라고 정리될 수 있을 것입니다.

2.자동화 확산

아무리 Single Connection 체계의 대형 Hub로 전환한다고 해도 Hub 자체의 운영비를 절감하지 못한다면 총 운영비 절감에도 제약으로 작용될 것입니다. Hub 운영비는 여러 항목이 있을 수 있으나 가장 중요한 것은 역시 조업비(=인건비)일 것입니다. 이를 절감하기 위한 최선의 수단은 아마도 자동화일 것입니다. 이에 대해 알아보기 전에 우선 택배 Hub의 주요 작업을 살펴보겠습니다.

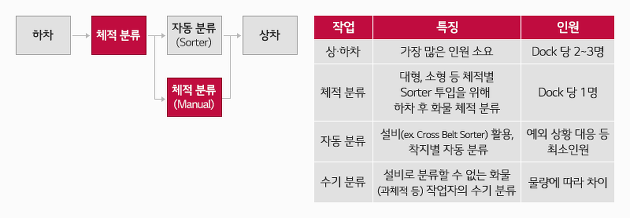

택배 Hub는 Cross Dock Hub로서 작업 자체는 단순하다고 할 수 있습니다. 즉, ‘하차 – 분류 – 상차’의 구조를 가지게 됩니다. 사실 여기서 가장 많은 인원이 소요되는 작업은 바로 상, 하차 작업입니다.

하지만 아쉽게도 아직은 상, 하차의 완전한 자동화는 다소 어려운 것이 현실입니다. 따라서 이번 글에서는 상, 하차 내용은 제외하기로 하겠습니다. 다음 ‘분류’ 작업은 좀 더 세분화해 살펴볼 필요가 있습니다.

우선 수기 분류가 있습니다. 모든 화물을 자동화 설비로 처리할 수는 없습니다. 이 때문에 작업자를 투입해 과체적 등 일부 물량의 수작업 분류가 불가피합니다. 또한 체적 분류가 존재합니다. 체적 분류란 소형 화물은 소형 Sorter에서, 대형 화물은 대형 Sorter에서 물량을 처리하기 위해 하차 후 컨베이어에 올려진 화물을 작업자가 수작업 분류하는 것을 말합니다.

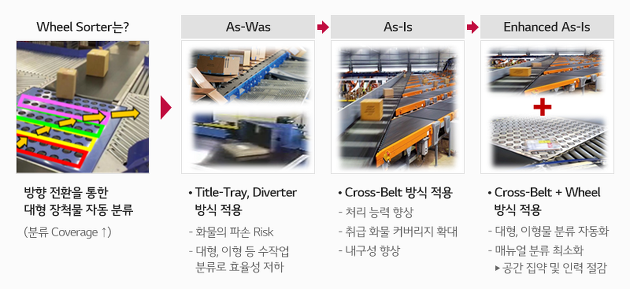

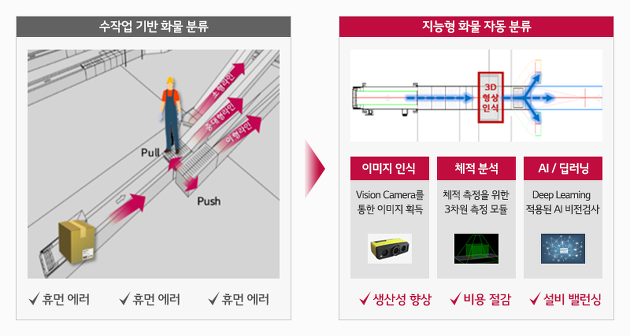

조업비 절감 관점에서 볼 때, 방향성은 명확합니다. 1) 수기 분류 물량 최소화를 통한 작업 인원 절감 그리고 또 하나는 2) 체적 분류의 자동화 적용입니다. 우선 수기 분류 물량 최소화는 Sorter(자동 분류 설비)가 처리할 수 있는 화물의 ‘처리 Coverage’가 넓은 설비 적용이 필요합니다.

이에 따라 최근 몇 년간 이형 화물 분류 라인에 Wheel Sorter가 적극적으로 도입되고 있습니다. Wheel Sorter는 Cross Belt 등 고속 Loop Type Sorter 대비 Capacity는 낮지만, 화물의 이송 방향을 전환시키면서 분류해 장척물 등 대형 체적 화물도 자동 분류가 가능하다는 것입니다. 따라서 각 택배사는 Wheel Sorter 적용을 통해 Manual 분류 라인의 물량 및 작업 인원을 최소화해 운영하는 방식이 점차 확산되고 있는 추세입니다.

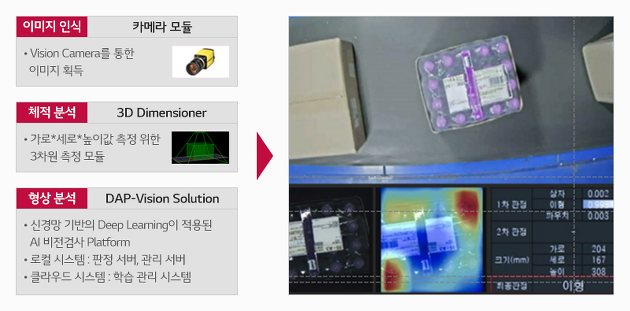

체적 분류의 자동화 영역은 아직 자동화 구축, 운영이 현실화되지는 않았으나 구현을 위한 노력이 지속되고 있습니다. 특히, LG CNS는 AI 솔루션(DAP)을 적용, 실 화물 Test 결과 체적, 형상 분류 정확도를 99.8%까지 향상했습니다.

이러한 지능형 자동 분류를 통해 해당 라인의 인력 절감과 분류 정확도 향상을 기대하고 있습니다.

지금까지 최근 택배 시장의 트렌드를 간략하게 살펴보았습니다. 요약하자면 네트워크 개선 및 자동화 확산을 통한 생산성 향상이 지속되고 있다고 할 수 있습니다.

하지만 이것으로 혁신이 완성되었다가 할 수는 없을 것입니다. 택배 물량은 지속 증가하는 추세입니다. 앞으로 더 많은 물량 처리를 위해 어떠한 혁신을 이루어 나아갈지 지켜보는 것도 하나의 재미가 될 것입니다.

글 l LG CNS 엔트루컨설팅 SCM/물류그룹